Plasmapolymerisation und chemische Funktionalisierung

Der COAD®-Prozess als vielseitiges Werkzeug zur Steuerung der Adhäsion in der Oberflächenbehandlung und Beschichtung

Mit dem am Fraunhofer IST entwickelten COAD®-Prozess (COntrolled ADhesion) lassen sich planare und 3D-Oberflächen chemisch funktionalisieren oder beschichten, um die Adhäsion gezielt zu optimieren. Dabei werden die Materialien zunächst durch reaktive Spezies im Plasma funktionalisiert oder gereinigt. Im Anschluss wird bei der Plasmapolymerisation dem Gas ein Präkursor zugesetzt, der durch das Plasma aktiviert wird und eine extrem dünne, hochreaktive Schicht auf der Oberfläche erzeugt. Die richtige Auswahl des Präkursors ermöglicht eine Bandbreite an Schichtfunktionen. Die mittels COAD®-Prozess applizierten Beschichtungen können sowohl die Adhäsion von Kleb- und Dichtstoffen, Farben und Lacken oder biologischen Molekülen wie Proteinen oder Zellen steigern, als auch Antihafteigenschaften und antimikrobielle oder schaltbare Oberflächen erzeugen.

Nachhaltiger Prozess ohne Nasschemie und energieintensive Zwischenschritte

Als sogenannte »Kalte Plasmen« besitzen Plasmen bei Atmosphärendruck oder im Grobvakuum viele Vorteile, insbesondere bei der Funktionalisierung und Beschichtung von temperaturempfindlichen Materialien. Da die Prozesse an oder nahe Umgebungsdruck ablaufen und ohne Nasschemie sowie zeitaufwändige Trocknungsschritte auskommen, können sie sehr gut in bereits bestehende Prozessketten integriert werden. Dank der am Fraunhofer IST vorhandenen Anlagen und der langjährigen Prozesserfahrungen lässt sich der COAD®-Prozess flexibel auf verschiedene Materialien, Bauteilgrößen und Stückzahlen anpassen. Darüber hinaus verursacht er insbesondere bei Nutzung erneuerbarer Energien nur sehr geringe CO₂-Emissionen.

Ausblick – das erwartet Sie!

Die Ausweitung der Plasmapolymerisation auf hochmolekulare, komplexe Schichtbildner ermöglicht perspektivisch neue Anwendungsfälle, die bislang noch eine Kombination aus Plasma- und nasschemischen Prozessen erfordern. Darüber hinaus adressieren wir auch triggerbare Haftsysteme, um Stoffkreisläufe weiter zu optimieren und Materialien trotz Beschichtung erneut einsetzen bzw. weiterverwerten zu können.

Auch im Hinblick auf die Skalierfähigkeit bietet der COAD®-Prozess großes Potenzial für eine noch nachhaltiger Gestaltung – insbesondere, wenn Präkursoren aus Abfallströmen eingesetzt werden können.

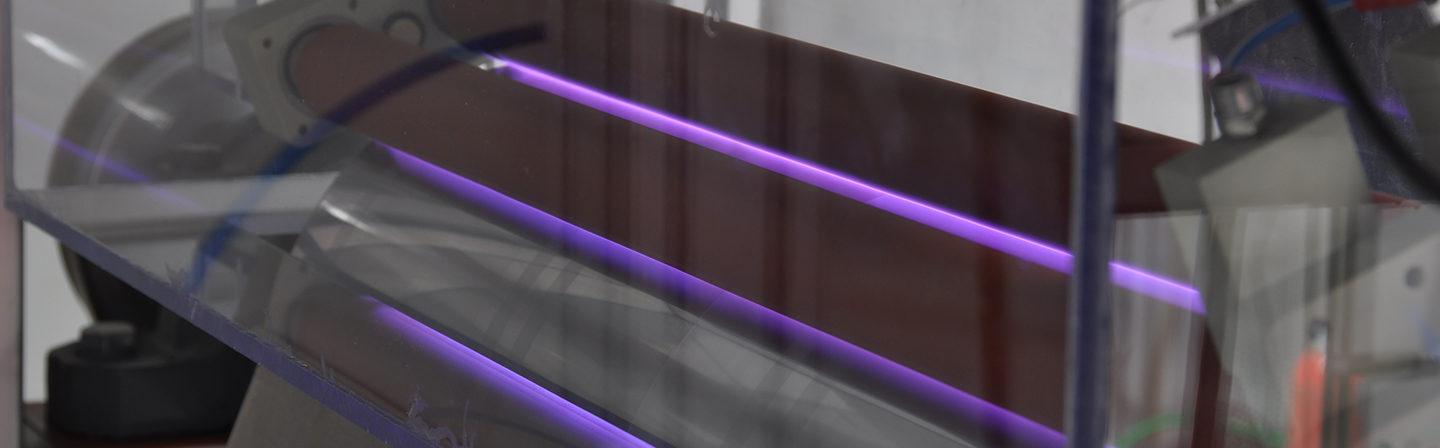

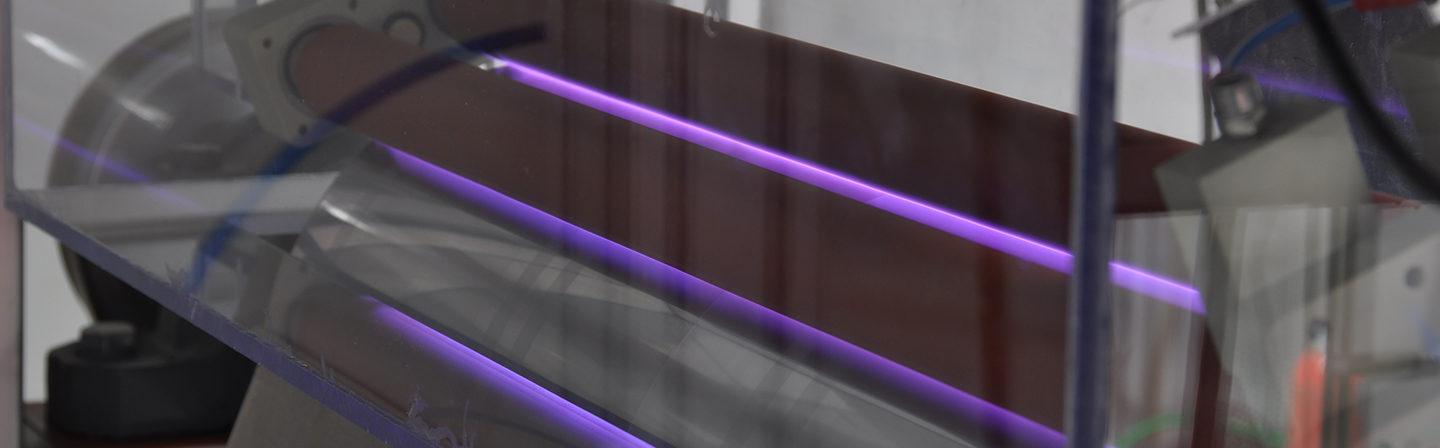

Anlagen zur Funktionalisierung und Beschichtung

Am Fraunhofer IST gibt es mehrere Anlagen zur Funktionalisierung und Beschichtung von planaren und dreidimensionalen Substraten mittels Plasmaverfahren bei Atmosphärendruck und im Grobvakuum. Die Anlagen basieren auf dem Prinzip der dielektrisch behinderten Entladung (DBE, engl. dielectric barrier discharge) und sind sowohl für leitfähige, als auch isolierende Materialien geeignet. Die Prozesse können sowohl in Batch-Prozessen, als auch in einem Rolle-zu-Rolle-System durchgeführt werden. Fokus der Arbeiten am IST liegt in der Entwicklung neuer Beschichtungsprozesse zur Optimierung der Funktionalität des Grundmaterials.

Spezifikationen / technische Daten

- Rolle-zu-Rolle Anlagen bei Atmosphärenruck mit Behandlungsgeschwindigkeit bis zu 30 m/min

- Batch-Prozesse bei Atmosphärendruck für Sheets mit 1000 x 350 x 3 mm3

- Batch-Prozesse im Grobvakuum bis Bauteilgröße 800 x 800 x 400 mm3

- Plasmajets an Cobots und in der additiven Fertigung zur lokalen Behandlung und Beschichtung

- Hohe Sauerstofffreiheit der Prozessführung möglich

- Beschichtung und Funktionalisierung zur Steuerung der Adhäsion

- Entwicklung angepasster Elektrodensysteme