Neuartige Kompositschichten mittels atmosphärischer PECVD

Derzeit werden Laminierplatten, beispielsweise bei der Herstellung von Dokumenten wie Pässen, Führerscheinen, nationalen Ausweisen und Bankkarten eingesetzt. Der Trend, immer mehr Funktionen und Merkmale auf solche Karten zu integrieren, führt jedoch zu steigenden Anforderungen an den Laminiervorgang bzw. an immer feiner werdende Strukturen. Gewünscht sind nm-dicke und lediglich µm-breite Strukturen auf der Folie. Diese können derzeit jedoch nicht hergestellt werden, da die Haftung zwischen Substrat und Laminierwerkzeug zu hoch ist, was dazu führt, dass Teile des Polymers nach dem Laminiervorgang an der Metallplatte haften bleiben. Das Fraunhofer IST arbeitet daher an einer geeigneten Antihaftbeschichtung auf der Oberfläche der Laminierplatten, die diese Probleme lösen kann und darüber hinaus zukünftig die Verwendung von Materialien wie Polyethylenterephthalat, Glycol und Polyurethan (PET-G und PU) ermöglicht.

Der Lösungsansatz

Im Rahmen des BMBF-geförderten Projekts »MONK« (FKZ: 13XP5046) wurde am Fraunhofer IST eine neue Art von Antihaftbeschichtungen auf Basis von Verbundwerkstoffen erforscht. Die aus Prozessgasen mit zwei verschiedenen siliziumhaltigen Vorstufen hergestellten Beschichtungen zeichnen sich durch eine gute Haftung zum Substratmaterial und gleichzeitig ein hervorragendes Antihaftverhalten gegenüber verschiedenen Polymeren aus.

Optimale Oberflächeneigenschaften

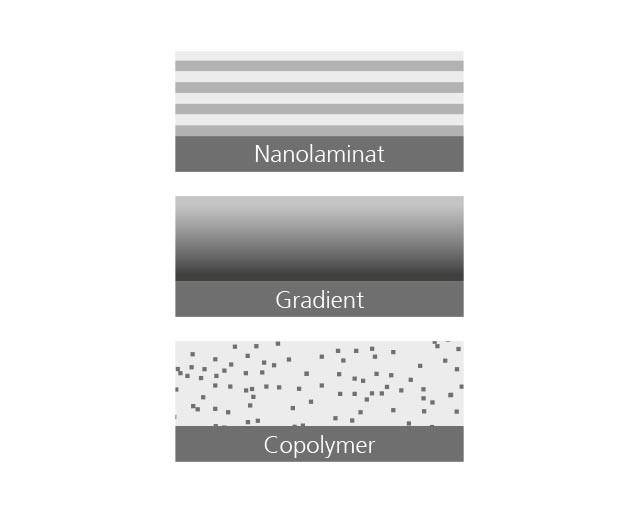

Zunächst wurden zwei siliziumhaltige Verbindungen als potenziell geeignete Schichtbildner ausgewählt, von denen eine haftungsfördernde Eigenschaften und die andere ein Antihaftverhalten aufweist. Die Schichtbildner wurden – zum Teil auch gemischt – eingesetzt, um drei verschiedene Arten von Verbundbeschichtungen mittels Atmosphärendruck-Plasmaverfahren auf den Laminierplatten zu erzeugen (vgl. nebenstehende Abbildung oben):

1. Nanolaminat: Diese Beschichtung besteht aus zwei verschiedenen Einzelschichten von nur wenigen Nanometern Dicke, die abwechselnd abgeschieden werden. Unten ist die haftungsfördernde Schicht, oben die Antihaftbeschichtung.

2. Gradient: Die Gradientenschicht zeichnet sich durch zwei Präkursoren aus, welche über die Schichtdicke gegenläufig ihre Konzentrationen ändern, um einen fließenden Übergang von der haftvermittelnden Schicht zur Antihaftschicht zu erreichen.

3. Copolymer: Hier werden beide Vorläufer vor dem Eintritt in die Plasmazone gemischt und gleichzeitig auf dem Substrat abgeschieden, sie bilden somit ein enges Netzwerk.

Die Ergebnisse

Im Anschluss an die Beschichtung wurden die Laminierplatten mit PU unter spezifischem Druck und spezifischer Temperatur zusammengebracht und zur Evaluierung der Schichten mittels Abzugstests wieder voneinander getrennt.

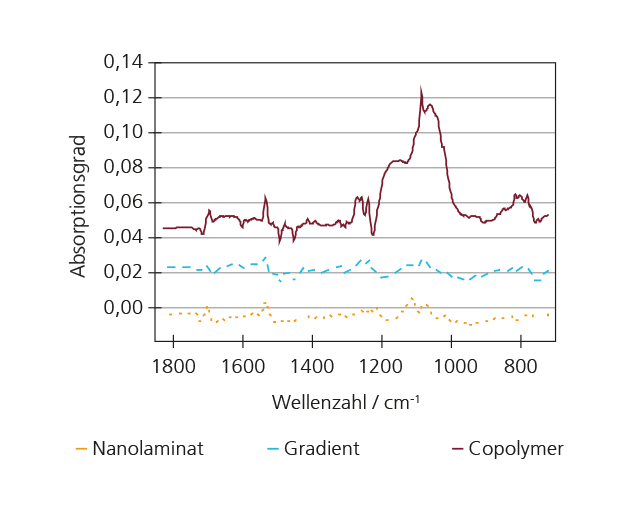

Die Grafik in der Mitte zeigt subtrahierte ATR-FTIR-Spektren, die durch Messung der Polymerfolien nach dem Laminieren und dem anschließenden Peel-Test generiert wurden. Nach der Messung wurden Referenzspektren von den aufgenommenen Spektren subtrahiert und Peakflächen bestimmt. Peaks im Wellenzahlenbereich von 1000 – 1200 cm-1 werden dem Vorhandensein von Si-O-Bindungen in den Plasmabeschichtungen zugeordnet. Ein Vergleich der Peakflächen der drei verschiedenen Schichtsysteme ergab, dass im Falle des Copolymers eine signifikante Menge der Beschichtung während des Laminierprozesses auf das Polymer übertragen wurde. Im Gegensatz dazu zeigten die Spektren der Gradienten- und Nanolaminatbeschichtung keine für die Si-O-Bindung typischen Schwingungsbanden, was als Beweis dafür gilt, dass es keinen Beschichtungstransfer gibt. Folglich eignen sich grundlegend die Gradienten- und Nanolaminatbeschichtung für eine Beschichtung zwischen Laminierplatte und Folie.

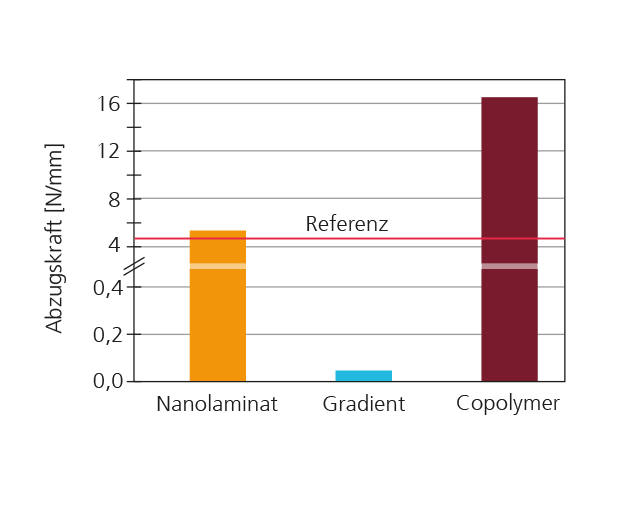

Das untere Diagramm zeigt die Abzugswerte der Bleche. Die Antihaftwirkung des Copolymers ist sehr schwach. Es scheint auf beiden Seiten, sowohl auf der Laminierplatte als auch auf der laminierten Folie, stark zu haften. Während des Abzugstests zeigt die Beschichtung ein kohärentes Versagen, das auf die starke Haftung an beiden Schnittstellen zurückzuführen ist. Das Nanolaminat hingegen zeigte deutlich bessere Ergebnisse als das Copolymer. Hier waren die Abzugskräfte nur ein Drittel derjenigen des Copolymers, aber im Vergleich zur unbeschichteten Referenz konnte keine Verbesserung beobachtet werden.

Die besten Ergebnisse in Bezug auf die gewünschte Antihaftwirkung wurden mit der Gradientenschicht erzielt. Hier ist die Schälkraft um das 100-fache geringer als beim Referenzmaterial. Die Laminierfolie »fällt« mehr oder weniger von der Laminierplatte ab.

Ausblick

Durch den Einsatz der neuen Schichten wird es neben der Verwendung weiterer Materialien zukünftig außerdem möglich sein, verschiedenste Kunststoffe mittels robotergestützter automatisierter Schnelllamination zu laminieren.

Dieser Beitrag ist Teil des Jahresberichts 2019.