Klebstofffreies Fügen von Kunststoff-Metall-Folien

Innovative Materialien bilden die Grundlage für moderne Industrieprodukte in allen Lebensbereichen. Der Markt für Produkte wie Spezialfolien für Lebensmittelverpackungen, flexible Leiterplatten oder Dekorations- und Schutzfolien wächst kontinuierlich. Die Herausforderung: Diese Materialien müssen eine Vielzahl von Anforderungen erfüllen, zum Beispiel müssen sie optisch transparent, temperaturstabil, leicht verarbeitbar oder durchlässig gegenüber Sauerstoff und Wasserdampf sein. Wenn solche komplexen Funktionen relevant sind, eignen sich Verbundfolien besonders, weil sie aus verschiedenen Schichten zusammengesetzt sind und damit unterschiedliche Materialeigenschaften vereinen. Diese Verbundwerkstoffe bestehen häufig aus Kunststoffen und Metallen und werden mit verschiedenen Klebstoffen verbunden, was mit unerwünschten Nebenwirkungen wie einem hohen Klebstoffverbrauch, einer nicht gegebenen Langzeitstabilität, Kriechneigung und Migration verbunden ist. Das Fraunhofer IST arbeitet daher an einem neuen klebstofffreien Fügeverfahren bei Niedertemperatur als Alternative zum Verbinden von Kunststoff- und Metallfolien aus Aluminium und Polyethylen.

Alternative zum Verbinden von Kunststoff- und Metallfolien

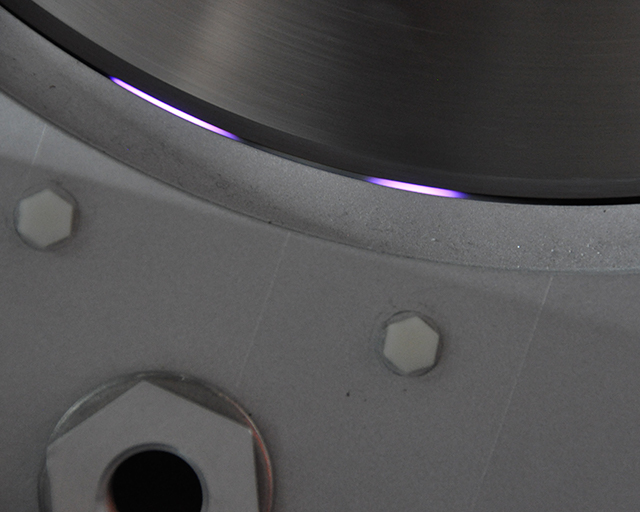

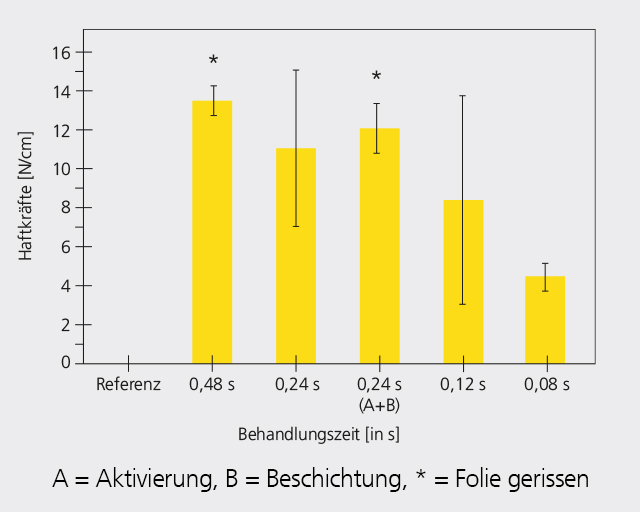

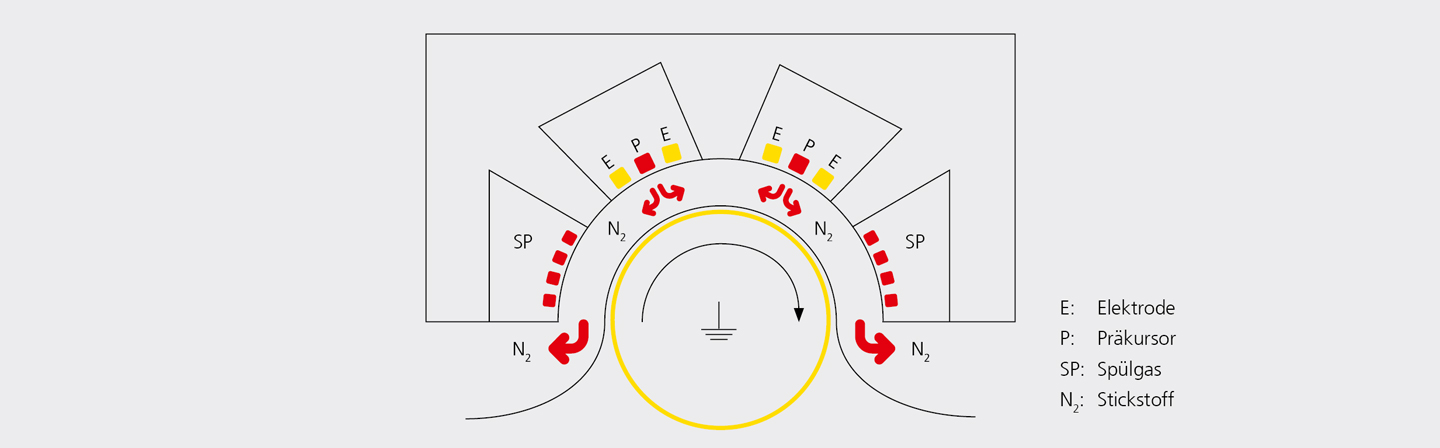

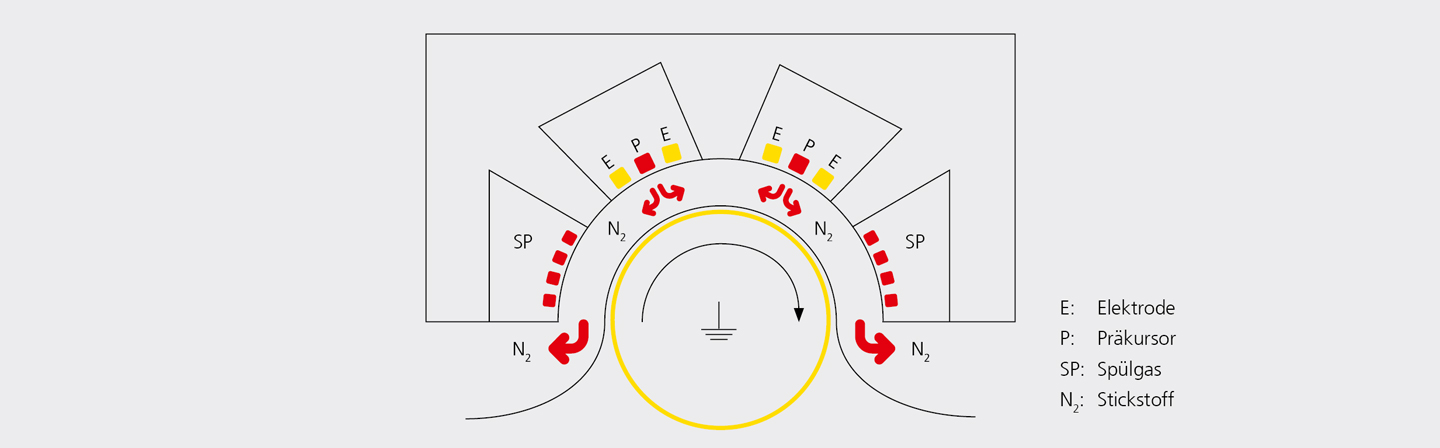

Bei dem neuen klebstofffreien Niedertemperatur-Fügeverfahren werden auf die Polymer- und Metalloberflächen dünne Schichten mittels atmosphärischer PECVD (Plasmaunterstützte chemische Gasphasenabscheidung, engl. Plasma-Enhanced Chemical Vapor Deposition) als eine nanometerdicke Haftschicht aufgebracht (vgl. Abbildung oben und unten links), die kovalent an die aktivierten Folien bindet. In einem nachfolgenden Schritt werden die Materialien mit einem Thermokompressionsbonder bei mäßigem Druck (1,85 N/mm2) und niedriger Temperatur (< 100 °C) haftfest gefügt. Die besten Ergebnisse wurden bei der Verklebung von Polyethylen mit Aluminium mit Klebstoffkräften erzielt. Wie im nebenstehenden Diagramm dargestellt, können dabei Haftkräfte von mehr als 13 N/cm realisiert werden. Durch eine optimale Einstellung der Parameter wie Behandlungszeit / Rollengeschwindigkeit, Präkursorkonzentration, Plasmaleistung und Schichtdicke können Komposite mit hoher Langzeitstabilität erzeugt werden.

Ergebnisse

Mit dem beschriebenen Ansatz konnten chemisch reaktive ultradünne Schichten erfolgreich abgeschieden werden, welche nach anschließendem Fügen zur Herstellung von Verbundwerkstoffen z. B. aus Aluminium- und Polyethylenfolien eingesetzt werden können. Durch Abzugstests wurden die Haftverbünde geprüft. Die Ergebnisse lassen folgende Schlussfolgerungen zu (vgl. Abbildung unten rechts):

- Die Verbundwerkstoffe weisen eine hohe Haftfestigkeit und eine sehr gute Langzeitstabilität auf.

- Es besteht ein starker Einfluss der Schichtdicke der AP-PECVD-Beschichtung auf die Haftfestigkeit. Die Schichtdicke kann durch Behandlungsgeschwindigkeit, Verdopplung des Elektrodensystems sowie durch Erhöhung der Präkursorkonzentration erreicht werden.

- Eine Aktivierung mittels Luftplasma vor der Beschichtung (A+B) führt zu erhöhten Haftkräften bis hin zu einem kohäsiven Versagen (*) der Folie und erhöht die Reproduzierbarkeit signifikant.

- Im Vorbehandlungsprozess führt eine höhere Dosierung der Corona-Entladung zu einer weiteren Erhöhung der Haftfestigkeit und Reproduzierbarkeit durch Reinigung, Aktivierung und Ätzprozesse.

- Eine sauerstofffreie Atmosphäre zwischen Voraktivierung und Beschichtung unterstützt die Haftung.

- Es besteht ein starker Einfluss der Lagerzeit frisch behandelter Folien vor dem Fügen zwischen Beschichtung und Verklebung.

Ausblick

Zukünftig sollen die Ergebnisse auf einen kombinierten Rolle-zu-Rolle-Prozess, in dem sowohl die Beschichtung als auch das Fügen erfolgt, und auf andere Materialkombinationen, insbesondere auf zukunftsorientierte biobasierte Werkstoffe wie Polylactide (PLA), Bio-Polyethylen und Cellulose-basierte Polymere übertragen werden.

Das Projekt

Das Projekt »Entwicklung eines kontinuierlichen Rolle-zu-Rolle-Verfahrens für das klebstofffreie Niedertemperaturfügen von Kunststoffen mit verschiedenen Materialien« NTF4R2R mit der Laufzeit vom 01.06.2017 bis 30.11.2019 wurde gefördert unter der Zuwendungsnummer 19571 BG im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestags.

Dieser Beitrag ist Teil des Jahresberichts 2020.