Um das Potenzial neuer Leichtbaukonzepte ausschöpfen zu können, müssen Bauteile aus Faserverbundkunststoffen (FVK) wirtschaftlich bearbeitet und produziert werden. Die hohe Effizienz des Scherschneidens ist für eine Hochvolumenproduktion alternativlos. In diesem Projekt wurden Grundlagen für die wirtschaftliche Verarbeitung von Faserverbundmaterialien mittels Scherschneidverfahren durch die Entwicklung geeigneter Werkzeugbeschichtungen, Werkzeuggeometrien und Prozessparameter erarbeitet. Dabei standen insbesondere die Qualität und eine lange Werkzeugstandzeit im Fokus.

Werkzeugbeschichtungen zum Schneiden von Faserverbundkunststoffen

Herausforderungen beim Scherschneiden von FVK

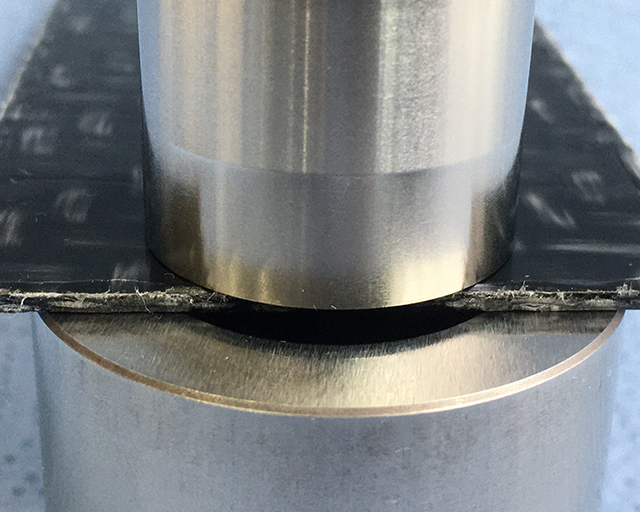

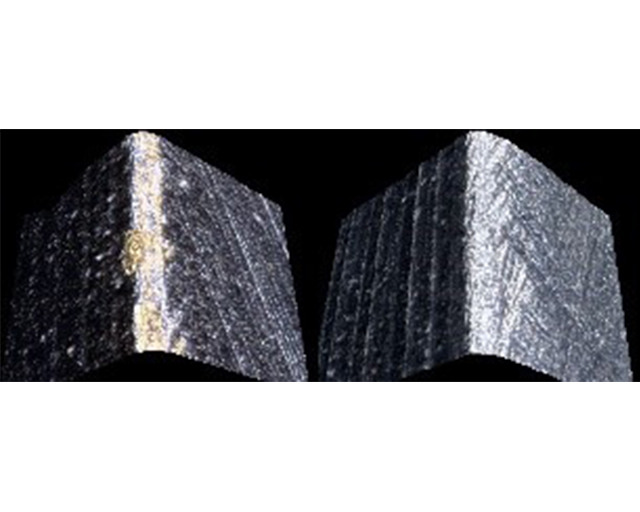

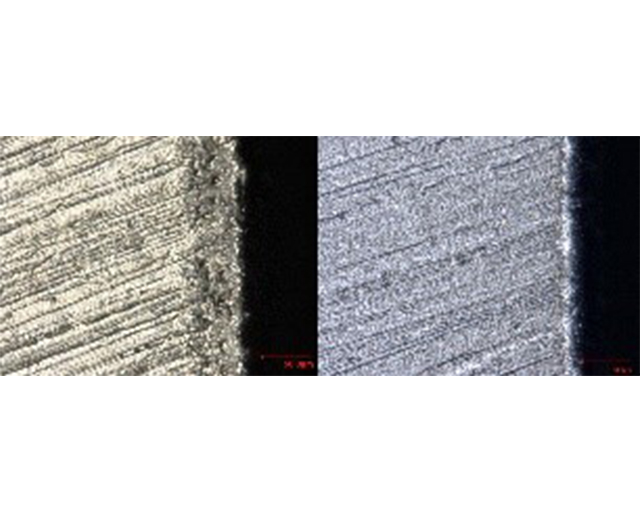

Aktivteile für Scherschneidprozesse sind aktuell für die Blechbearbeitung optimiert und neigen beim Scherschneiden von FVK-Materialien zu hohem Werkzeugverschleiß sowie schlechter Schnittqualität wie z. B. in Form von Faserauszügen oder Delamination. Die komplexen Kombinationen aus verschiedenen Matrix-Kunststoffen mit beispielsweise festen (Kohlefasern, CF) oder abrasiven (Glasfasern, GF) Fasern, verschiedenen Faseranteilen und Faserrichtungen stellen weitere Herausforderungen für Aktivteile hinsichtlich Material, Beschichtung, Werkzeuggeometrie und Schneidprozessparameter von Organoblechmaterial oder Tape dar.

Lösungsansatz und Ergebnisse

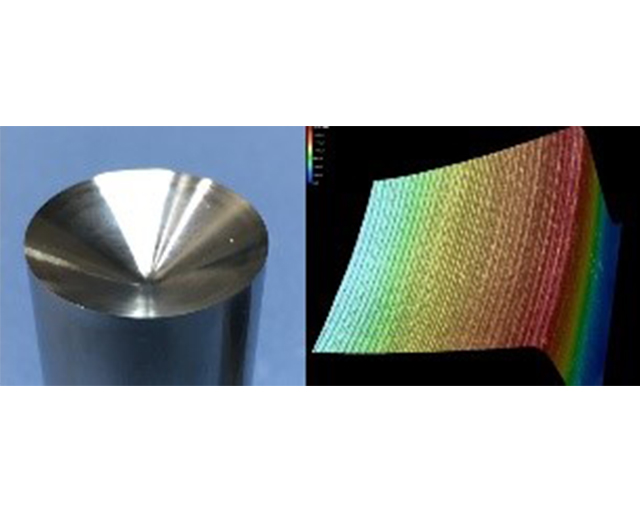

Um geeignete Werkzeugbeschichtungen, Nitrierungen, Werkzeuggeometrien und Schneidprozessparameter bestimmen zu können, wurden diese in verschiedenen Ausführungen untersucht, getestet und miteinander verglichen. Durch Messungen an unterschiedlich beschichteten Oberflächen und die Bestimmung des tribologischen Verhaltens gegen FVK, des Verschleißverhaltens sowie der Bauteilqualität bzw. Trenngüte in Schneidtests konnten Eigenschafts-/Parameter-Korrelationen und Empfehlungen abgeleitet werden.

Mit applikationsangepassten beschichteten Aktivteilen konnten Leistungssteigerungen wie z.B. eine Verschleißreduktion um ca. 70 Prozent erzielt werden. Darüber hinaus ergaben die Untersuchungen, dass ziehende Schnitte wie beispielsweise Schrägschnitte mit geringem Keilwinkel sowie kleiner Schnittspalte gute Schneidergebnisse erzielen.

Geeignete Werkzeugbeschichtungen und -geometrien sowie Stanzprozessparameter sind für das wirtschaftliche Beschneiden von FVK-Bauteilen wesentlich. Durch die Projektergebnisse und Anwendungsempfehlungen wurde eine wichtige Vorarbeit geleistet, um FVK-Bauteile automatisiert, reproduzierbar und effizient herstellen zu können. Damit wird dieser Hochleistungswerkstoff für Branchen wie die Automobilindustrie attraktiver. Das erarbeitete Know-how unterstützt Anwender, Werkzeugbauer, Beschichter und FVK-Hersteller bei der Positionierung am Markt und der Erschließung weiterer Anwendungsfelder.

Ausblick

Trotz der erarbeiteten Ergebnisse und Korrelationen konnten im Rahmen des Projekts nicht alle komplexen Zusammenhänge von Oberflächenhärte, Verschleißfestigkeit, Schneidkante, Material, Prozessparametern und Schnittkräften detailliert untersucht werden. Für eine valide Darstellung und Aufdeckung der Zusammenhänge sind daher weitere Entwicklungsarbeiten mit Unterstützung modellbasierter Datenerfassung und -auswertung geplant.

Das Projekt

Das Projekt »Entwicklung von Beschichtungen für Werkzeug-Aktivelemente zum Scherschneiden von Faserverbundwerkstoffen«, IGF-Projekt Nr. 20416 N, wurde in Zusammenarbeit zwischen der Forschungsgemeinschaft Werkzeuge und Werkstoffe FGW, dem Institut für Werkzeugforschung und Werkstoffe (IFW) sowie dem Fraunhofer-Institut für Produktionstechnologie IPT durchgeführt. Gefördert wurde es über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages.

Dieser Beitrag ist Teil des Jahresberichts 2021.