Die Schichthaftung von Hartstoffschichten ist ein wesentliches Qualitätskriterium für die Funktionssicherheit eines beschichteten Bauteils. In Kooperation mit Industriepartnern wurde an den Fraunhofer-Instituten IST und ITWM ein neues, auf maschinellem Lernen basierendes Auswerteverfahren entwickelt, das es ermöglicht, die Bewertung durch den Rockwell-Schichthaftungstest zu automatisieren. Dabei erfolgt nicht nur die Bestimmung der Haftklassen, sondern auch die Rockwellprüfung und die Mikroskopaufnahme automatisiert. Ein Bauteil kann in wenigen Minuten an mehreren Prüfstellen zuverlässig und ohne manuelles Eingreifen auf Schichthaftung geprüft werden.

Automatisierung des Rockwell-Schichthaftungstests für eine zuverlässige Qualitätskontrolle

Rockwell-Schichthaftungstest

Die Rockwelleindringprüfung ist ein seit vielen Jahren etabliertes Prüfverfahren in Industrie und Forschung zur Bewertung der Schichthaftung. Auf dem beschichteten Bauteil wird wie bei einer Rockwell-Härteprüfung ein Härteeindruck mit einem Diamantindentor erzeugt. Vorliegende Schichtschädigungen im Randbereich des Indentoreindrucks werden qualitativ beurteilt und nach visuellem Eindruck in Haftklassen (HF) entsprechend der Normen DIN 4856 und ISO 26443 eingeteilt.

Problemstellung

Trotz der vorgegebenen Normen für das Verfahren beinhaltet das Ergebnis der Haftungsprüfung je nach Erfahrungsschatz der Prüfperson eine subjektive Note. Eine Stichprobe von gut 500 Aufnahmen, die von vier Fachleuten beurteilt wurden, ergab vielfache Unterschiede: Gute (HF 1) bzw. schlechte Schichthaftungen (HF 5 und 6) werden von verschiedenen Prüfpersonen in der Regel einheitlich bewertet. Bei mittleren Schichthaftungen (HF 2 bis 4) treten allerdings häufig Bewertungsdifferenzen auf.

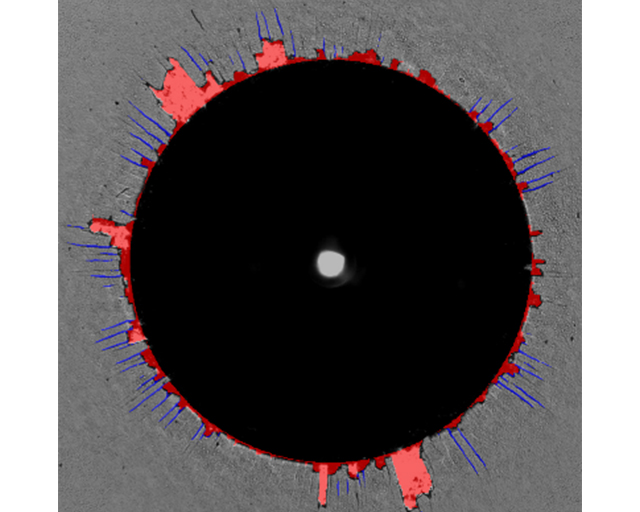

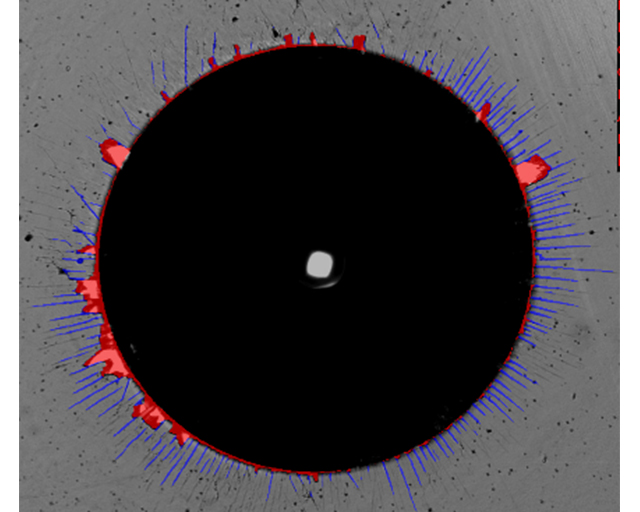

Die Abbildungen oben zeigen typische Rockwelleindrücke zur Bewertung der Schichthaftung, bei denen bei visueller Bewertung Differenzen auftreten können. Je nach Prüfperson wurde in der linken Abbildung eine Haftklasse von 2 oder 3, in der rechten Abbildung HF 3 oder HF 4 vergeben. Für die industrielle Anwendung leitet sich daraus der Bedarf nach einer objektiven Bewertung und feineren Unterteilung der Haftklassen mit einer Nachkommastelle ab, um eine wiederholbare Qualitätssicherung und Kontrollierbarkeit der Beschichtungsprozesse zu ermöglichen.

Ein neues, automatisiertes Auswerteverfahren

In Kooperation mit den Unternehmen BAQ und Schaeffler wurde eine neue Prüfstation für die Bewertung der Schichthaftung entwickelt, die die oben erwähnten Ziele erreicht (Vgl. nebenstehende Abbildung). Die Erzeugung des Rockwelleindrucks sowie die Mikroskopaufnahme werden dabei vollautomatisch durchgeführt. Die automatische Analyse des Schadensbilds erfolgt mittels elektronischer Bildverarbeitung auf der Basis von maschinellem Lernen. Diese wurde am Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM entwickelt und beruht auf einer Merkmalsanalyse, d. h. die Grundlage für die Auswertung bilden die in den Normen vorhandenen schematischen Skizzen jeder Haftklasse. Die Haftklassen HF 2, HF 3 und HF 4 werden mit einer Nachkommastelle angegeben. Die automatisierte Auswertung der Beispielbilder ergibt eine reproduzierbare und objektive Schichthaftung HF 2,9 (Abbildung oben links) bzw. HF 3,4 (Abbildung oben rechts). Der automatisierte Rockwell-Schichthaftungstest wurde am Fraunhofer IST anhand realer Industriebauteile an verschiedenen amorphen Kohlenstoffschichten (diamond-like carbon, DLC) erprobt, um die optische Aufnahmetechnik sowie die Merkmalskriterien zu optimieren.

Das Projekt

Das Projekt »Automatisierte Rockwell-Schichthaftungsprüfung – AUROS« wird im Rahmen des Förderprogramms »WIPANO« durchgeführt. Das Projekt wird gefördert durch das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestags.

Dieser Beitrag ist Teil des Jahresberichts 2020.