EOSS®

Beschichtungsplattform EOSS® – Ein Werkzeug zur Entwicklung präzisionsoptischer Filtersysteme

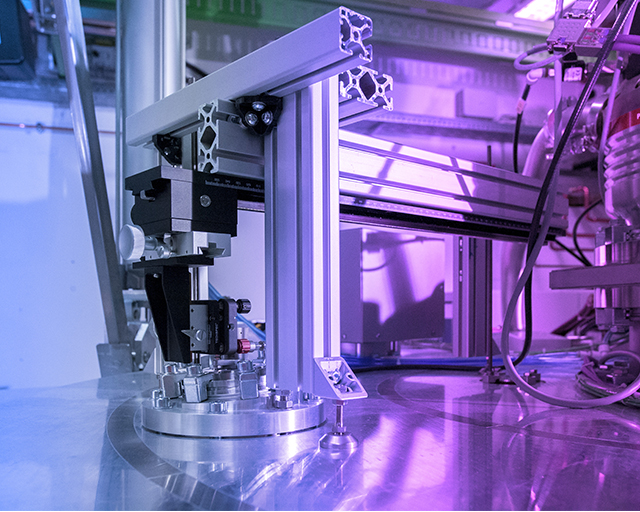

Mit der Beschichtungsplattform EOSS® (Enhanced Optical Sputtering System) des Fraunhofer-Instituts für Schicht- und Oberflächentechnik IST können sehr anspruchsvolle optische Beschichtungen z. B. für optische Filter hergestellt werden. Neben fast defektfreien Schichten lassen sich auch komplizierte Schichtdesigns aus bis zu mehreren hundert Einzelschichten kontrolliert mit sehr hoher Präzision und Uniformität realisieren.

Die industrietypische Drehtelleranlage des Fraunhofer IST fasst bis zu 10 Substrate mit einem Durchmesser von jeweils 200 mm. Die Einzelschichten werden in bis zu drei Kammern durch Magnetron-Sputtern auf das Substrat aufgebracht. Dabei werden optimierte Sputtertargets in Form zylindrischer Rohre, sogenannte Rotatable-Kathoden eingesetzt. Ein besonderer Trick zur Verminderung einer Kontamination der Schicht mit Partikeln ist das »Sputter-up«-Konzept: Die Beschichtung erfolgt von unten nach oben, so dass schwerere Partikel nicht auf den Substraten kondensieren können. Durch das eigens am Fraunhofer IST entwickelte Monitoringsystem MOCCA+® (Modular Optical Coating Control Application) wird nicht nur eine exakte Schichtdickenkontrolle möglich, sondern auch eine Automatisierung des Beschichtungsprozesses. Auf diese Weise werden optische Filterbeschichtungen mit sehr hoher Qualität der Schicht und Spezifikationen hergestellt.

Ein Beispiel sind die am Fraunhofer IST im Rahmen eines vom BMBF geförderten Projekts entwickelten optischen Strahlteiler mit sehr steiler Kante, die z. B. für digitale Belichter in der Leiterplattenindustrie eingesetzt werden. Ziel war es, durch den Einsatz von Kantenfiltern die Laserleistung zu erhöhen. Damit sich möglichst viele Laserdioden verlustfrei koppeln lassen, müssen die Filter in einem sehr engen Spektralbereich einen kohärenten Laserstrahl erzeugen. Das gelingt mit einer dielektrischen Multilagenbeschichtung, bei der jeweils ein niederbrechendes und ein hochbrechendes Material als dünne Schicht so übereinandergestapelt werden, dass am Ende jeweils ein Spektralbereich hoher Reflexion sowie hoher Transmission entsteht. Die Kante, also der Übergangsbereich zwischen hoher Reflexion und hoher Transmission, wird dabei umso steiler, je mehr Schichten verwendet werden. Im vorliegenden Fall wurden Schichtsysteme mit teilweise mehr als 100 Einzelschichten und einer Gesamtschichtdicke von über 15 µm hergestellt.

Letzte Änderung: