Materialien für Hochtemperatur-Dehnungsmessstreifen DMS

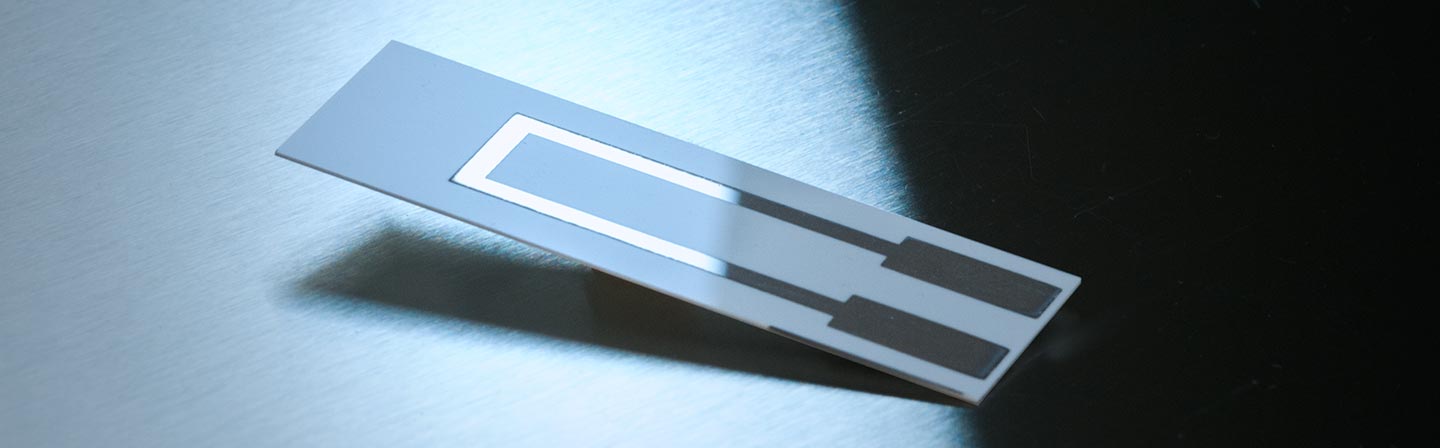

Dehnungsmessstreifen (DMS) erfassen Materialverformungen des Bauteils, an dem sie angebracht sind und ermöglichen damit die Anzeige von (kritischen) Kräften, Momenten und anderen mechanischen Beanspruchungen im Betrieb. Konventionelle DMS stoßen aber bei höheren Temperaturen etwa zwischen 200 und 400 °C an ihre Grenzen: Geklebte Systeme mit Trägerfolien sind hier nicht mehr einsetzbar und auch direkt aufgebrachte dehnungsempfindliche Filme wie z. B. Sputter-DMS sind schwer zu realisieren. Temperaturkoeffizienten der Schichten überlagern das Dehnungssignal und durch Oxidation ist ein kontinuierliches Ansteigen der Messwerte zu beobachten. Daher werden am Fraunhofer IST derzeit neue Ansätze für dehnungsempfindliche, temperaturbeständige Dünnschichtmaterialien erforscht.

Beispiel: Leitfähige Nitride, hergestellt mittels Gasfluss-Sputtern

Angeregt durch Publikationen aus der universitären Forschung ist das leitfähige Aluminiumnitrid (AlN) am Fraunhofer IST in den Fokus gerückt. Aluminiumnitrid ist schon länger als piezoelektrisches Material bekannt. Stöchiometrisches AlN ist chemisch beständig, hochtemperaturstabil, aber auch elektrisch isolierend. Unter besonderen Bedingungen kann es mittels Gasfluss-Sputtern jedoch auch leitfähig abgeschieden werden – eine Voraussetzung für den Einsatz von AlN in der piezoresistiven Dehnungsmessung. Beim reaktiven Gasfluss-Sputtern findet – im Unterschied zum Magnetron-Sputtern – keine sogenannte Hysterese statt, d. h. keine Wechselwirkung zwischen dem metallischen Sputterprozess und der Reaktivgaszugabe. Insofern können ausgesprochen stabile reaktive Sputterprozesse realisiert werden. Zwischen der isolierenden Phase und der aluminiumreichen, metallischen Phase kann abhängig von der Zugabe des Reaktivgases während des Sputterprozesses, z. B. Stickstoff, ein besonders interessanter nichtstöchiometrischer Übergangsbereich (AlNx) eingestellt werden.

Die Ergebnisse

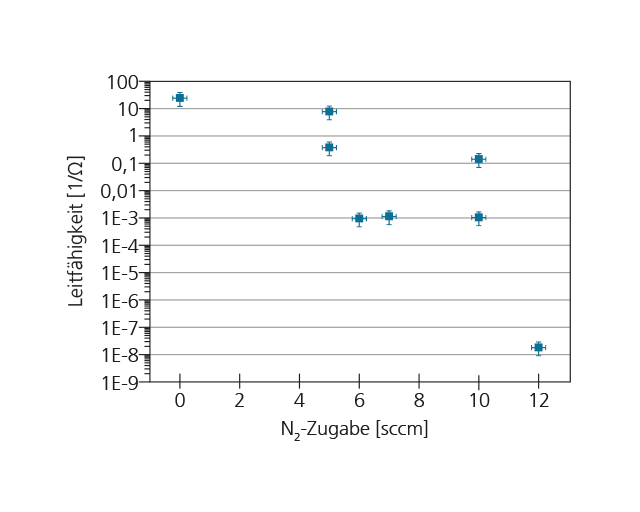

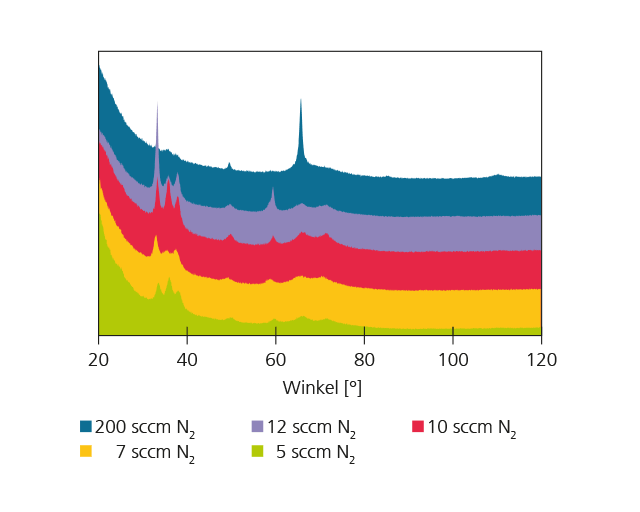

AlNx-Schichten mit unterschiedlicher Stickstoffzugabe wurden jeweils 2 Mikrometer dick auf isolierenden Oberflächen abgeschieden. Die elektrische Leitfähigkeit der Schichten konnte über acht Größenordnungen variiert werden (vgl. Abbildung oben). Auch die chemische Zusammensetzung der Schichten, die Mikrostruktur und die kristallographischen Eigenschaften wurden bestimmt. Erwartungsgemäß zeigten diejenigen Proben die höchste Leitfähigkeit und den größten Aluminium-Überschuss, die mit der geringsten Stickstoffzugabe hergestellt wurden. Allerdings wurde mittels Röntgenbeugung nachgewiesen, dass auch bei den geringsten Stickstoffzugaben die hexagonale AlN-Phase die vorherrschende Phase der Schichten ist (vgl. nebenstehende untere Grafik). Die gemessenen Korngrößen nehmen mit geringerer Stickstoffzugabe ab. Eine metallische Aluminiumphase war indes nicht nachweisbar. Als Erklärung bietet sich ein Strukturmodell an, in dem überschüssiges Aluminium in einer AlN-Matrix fein verteilt, quasi als Dotierstoff vorliegt.

Ausblick und Anwendungen

Die vorliegenden Ergebnisse stellen nur eine Zwischenbilanz der fortlaufenden Entwicklung dar. Derzeit wird untersucht, wie sich ein nachgelagerter Temperschritt im Vakuumofen auf die thermische Stabilität und die Leitfähigkeit der Schichten auswirkt. Im Fall einer erfolgreichen Entwicklung können Sputter-DMS zukünftig auch auf stark thermisch belasteten Bauteilen wie Kompressorschaufeln in Gas- oder Flugtriebwerken eingesetzt werden.

Dieser Beitrag ist Teil des Jahresberichts 2019.