Die Galvanotechnik ist eines der effektivsten und kostengünstigsten Verfahren der Oberflächentechnik und besitzt in diesem Bereich den weltweit größten Marktanteil. Die Produktionstechnik ist jedoch durch eine hohe Komplexität gekennzeichnet und hängt von einer Vielzahl prozesseigener und -fremder Faktoren ab. Aufgrund dessen besteht ein sehr hoher Innovationsdruck zur Digitalisierung der Prozesse in der Galvanotechnik sowie zur Entwicklung einer vollautomatisierten, umweltverträglichen und energie- und ressourceneffizienten Prozesstechnik, der durch zunehmende Anforderungen von Kunden und die Umweltgesetzgebung noch verstärkt wird.

Digitalisierung in der Galvanotechnik

Herausforderungen der Digitalisierung in der Galvanotechnik

Für die Umsetzung der Digitalisierung bedarf es der Erfassung aller relevanten Prozessparameter zur Abbildung der gesamten Beschichtungsprozesskette in einem digitalen Zwilling. Die Verfügbarkeit der relevanten Daten sowie Software zur Datenerfassung und -auswertung ist dafür eine wesentliche Voraussetzung.

In der industriellen Oberflächentechnik existiert jedoch noch keine geeignete und dabei hinreichend kostengünstige Messtechnik; selbst kritische Prozessparameter können oft nur offline kontrolliert werden. Die Produktqualität kann somit bisher nur am Endprodukt festgestellt werden.

Automatisierte Datenerfassung und -verarbeitung

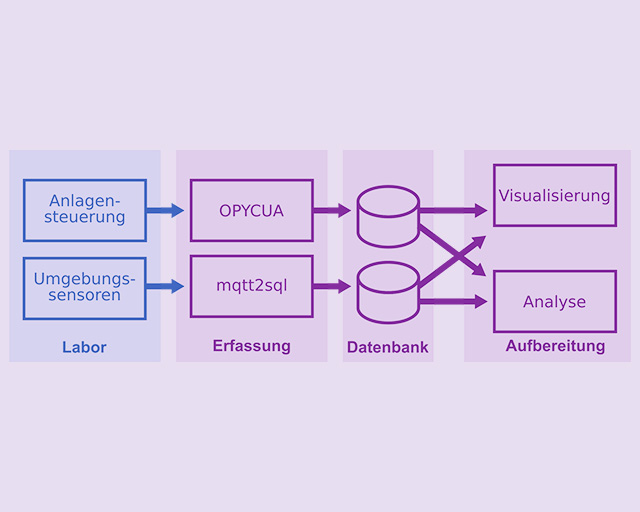

Am Fraunhofer IST werden derzeit alle Galvanikanlagen für den Forschungs- und Technikumsmaßstab mit modernster Anlagensteuerung und In-situ-Analytik der Prozessbäder ausgestattet sowie mit einer automatisierten Datenerfassung und -verarbeitung verknüpft. Hierzu wird Software entwickelt, welche beispielsweise über den OPC-UA-Standard Prozessdaten abgreift, aufbereitet und in zentralen Datenbanken abspeichert. Durch die zentrale Datenhaltung ist es möglich, unter anderem während der Beschichtung die abgeschiedene Schichtdicke in Echtzeit zu berechnen und dem Operator zur Verfügung zu stellen.

Innovative Lösungen im Bereich nachhaltiger Prozessentwicklung und -führung sowie im Qualitätsmanagement

Die modular aufgebaute Anlage ermöglicht eine flexible Bearbeitung individueller Kundenanfragen zur Einstellung verschiedenster Schichtfunktionen auf unterschiedlichsten Substraten.

Die kontinuierliche Prozessdatenerfassung liefert eine transparente Prozess- und Schichtentwicklung mit verschiedenen Auswertungs- und Visualisierungsmöglichkeiten. Zusätzlich ermöglichen digitale Schnittstellen eine herstellerübergreifende Zusammenarbeit von Mess- und Produktionssystemen und dadurch eine automatisierte Elektrolytsteuerung. Die Prozesse können somit langzeitstabil und ressourcenschonend gefahren werden.

Ausblick

Die beschriebenen Arbeiten stellen die Basis für den Aufbau eines digitalen Abbilds galvanotechnischer Prozessketten dar. Innerhalb eines cyber-physischen Systems, also der Verknüpfung des physischen Produktionsprozesses mit den Daten des digitalen Abbilds, können so innovative Lösungsansätze zum Beispiel für eine Echtzeitsteuerung, für eine prädiktive Wartung oder auch für die Entscheidungsunterstützung bei einer nachhaltigen Prozessentwicklung sowie für die Schulung von Mitarbeitern bereitgestellt werden.

Dieser Beitrag ist Teil des Jahresberichts 2021.