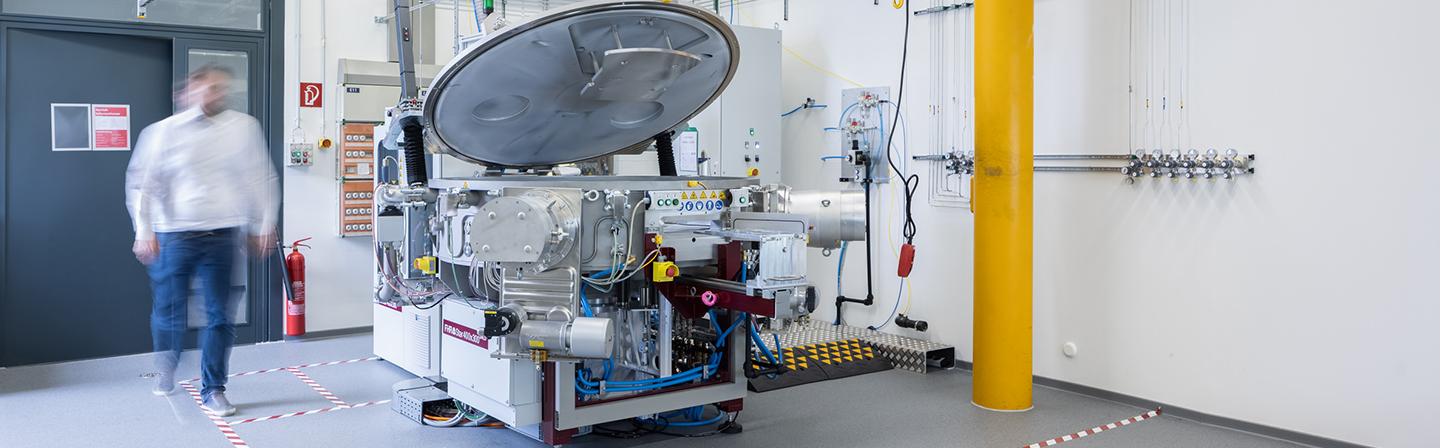

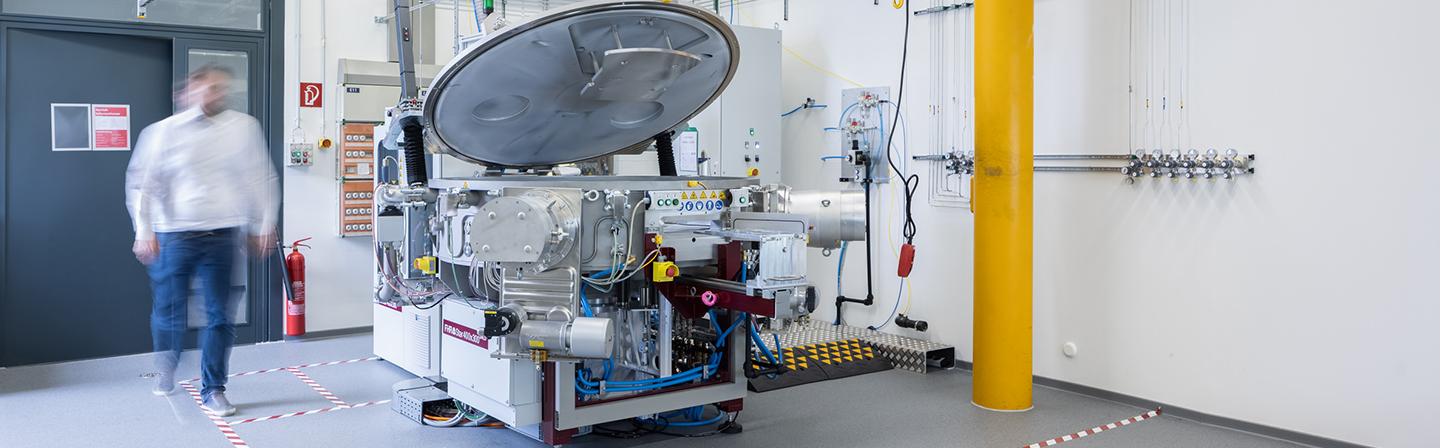

Anlagen- und Maschinenbau & Werkzeuge

Hightech-Oberflächen für den Anlagen-, Maschinen- und Werkzeugbau

Robust und leistungsfähig – das sind zwei Anforderungen, die sowohl im Anlagen- und Maschinenbau als auch im Werkzeugbau immer wieder gestellt werden. Oft sind Oberflächenbehandlungen und Beschichtungen, abgestimmt auf die eingesetzten Werkstoffe und Anwendungsbedingungen, die einzige Möglichkeit, die anspruchsvollen Ziele umzusetzen.

Individuelle, anwendungsspezifische Oberflächenlösungen für unsere Kunden

Um den steigenden Anforderungen in fast allen Bereichen des Anlagen-, Maschinen- und Werkzeugbaus gerecht zu werden, setzt das Fraunhofer IST auf Werkstoffverbunde aus Hightech-Werkstoff und materialspezifischer Oberflächenveredelung. Die Oberflächentechnik kann aber noch mehr: Sie bietet neue Ansätze zur konstruktiven Gestaltung von Komponenten, erlaubt den Einsatz anderer Werkstoffe oder auch den Verzicht auf Schmierstoffe und Trennmittel.

Ausgehend von einer detaillierten Systemanalyse entwickeln wir angepasste Werkstoff- und Oberflächenlösungen für unsere Kunden. Dazu setzen wir verschiedenste Beschichtungstechnologien und Schichtmaterialien ein. Auch komplexe Anforderungsprofile lassen sich so gezielt erfüllen. Selbst sensorische Funktionen können über Beschichtungen auf Werkzeugen und Komponenten in hochbelasteten Zonen realisiert und zur Überwachung genutzt werden.

Wir bieten Ihnen Systembewertung und industrielle Lösungen aus einer Hand!