Neuartige Sensorsysteme für die Produktionsüberwachung

Ein wesentlicher Erfolgsfaktor für die vierte industrielle Revolution – Industrie 4.0 – ist neben der Weiterentwicklung der Datenverarbeitung auch eine Produktionsüberwachung mit leistungsfähiger Sensorik zur Messdatenerfassung. Eine besondere Herausforderung besteht dabei oft in der Integration der kommerziellen Sensorsysteme in die Hauptbelastungszonen der Bauteile oder Werkzeuge. Eine Alternative bieten hier sensorische Dünnschichtsysteme, die direkt auf den Oberflächen von Bauteilen oder Werkzeugen aufgebracht werden können. Diese neuartigen Sensorsysteme erlauben so eine Erfassung von Kenndaten wie Belastungs- und Temperaturverteilungen in direktem Kontakt mit dem Werkstück, ohne dass bauliche Veränderungen notwendig sind. Am Fraunhofer IST werden im Rahmen mehrerer öffentlich geförderter Projekte verschiedene anwendungsspezifische Sensorsysteme auf Bauteilen entwickelt.

Multifunktionale Dünnschichtsensorik auf Biege- und Tiefziehwerkzeugen

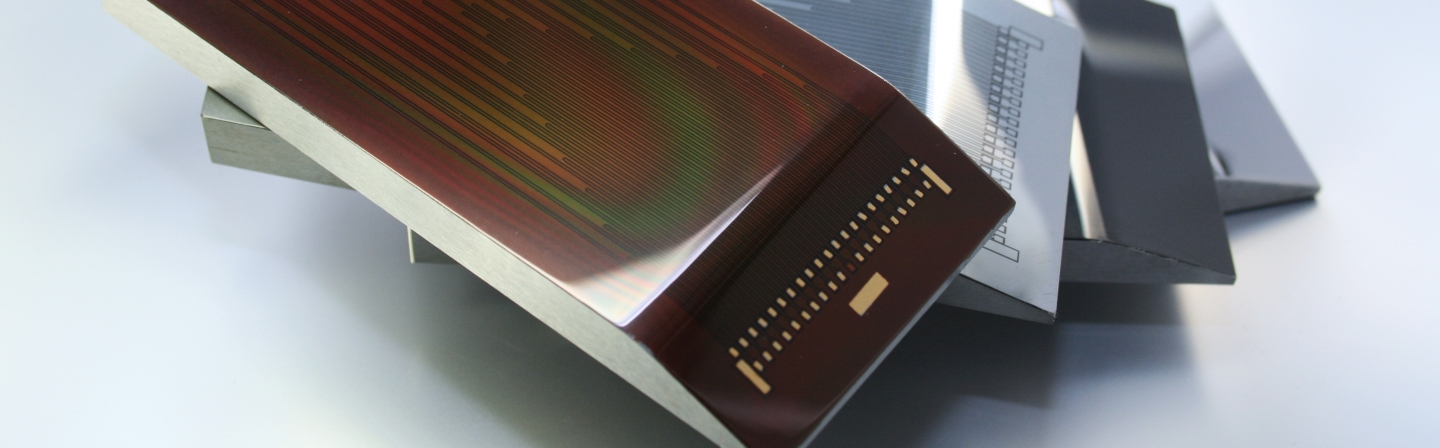

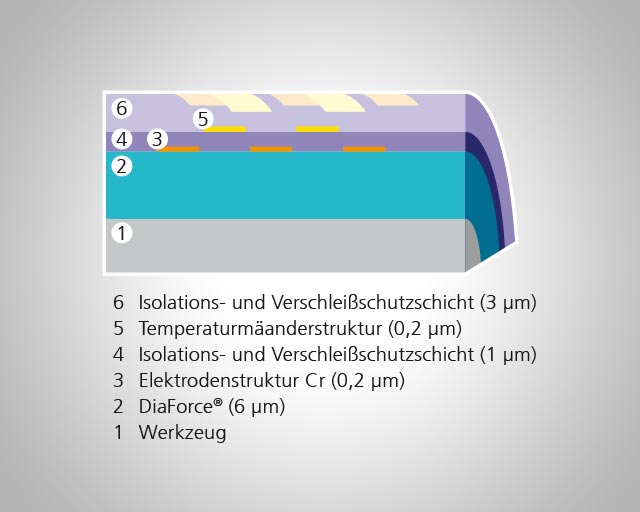

Im Rahmen des Cornet-Projekts »SensorFut« wurde ein neuartiges multifunktionales Sensorsystem auf Biege- und Tiefziehwerkzeugen entwickelt. Die besondere Herausforderung bestand darin, ein verschleißbeständiges Dünnschichtsensorsystem auf einer mehrfach gekrümmten Werkzeugoberfläche so zu fertigen, dass – wie in dem Bild links oben – in den gekrümmten Bereichen piezoresistive Sensorstrukturen mit thermoresistiven kombiniert werden konnten. Gelungen ist dies mit einem multifunktionalen Schichtsystem, das schematisch in der nebenstehenden Abbildung dargestellt ist. Es basiert auf der vom Fraunhofer IST entwickelten DiaForce®-Schicht, einer amorphen Kohlenwasserstoffschicht, die mit 24 GPa sehr hart und gleichzeitig piezoresistiv ist. Mit komplexen Strukturierungsmethoden werden auf dem beschichteten Werkzeug Messstellen aus Chromstrukturen erzeugt, welche über dünne Leiterbahnen mit Kontaktierungspads verbunden werden. Gleichzeitig werden zwischen zwei elektrischen Isolationsschichten einzelne Mäanderstrukturen zur Temperaturmessung in das Schichtsystem integriert.

Dünnschichtsensorik in Spritzgießmaschinen

Das oben beschriebene multifunktionale Dünnschichtsensorsystem wird auch innerhalb des Cornet-Projekts »SmartNFR« eingesetzt. Ziel ist es, durch den Einsatz von verschleißbeständiger Dünnschichtsensorik in Spritzgießmaschinen, eine Produktionsüberwachung und damit effizientere Fertigung von Bauteilen aus naturfaserverstärkten Kunststoffen (NFK) zu ermöglichen. Diese innovativen Materialverbunde weisen nicht nur neue Funktionen im Hinblick auf Farbe, Festigkeit und Gewicht auf, sondern sind auch recycelbar. Sie haben ein breites Anwendungsspektrum vom Leichtbau, der Automobilindustrie bis hin zu Standardgütern des Alltags wie Bodenbeläge.

Im Rahmen des Projekts wurden Einsätze aus Stahl mit dem oben beschriebenen multifunktionalen Dünnschichtsensorsystem zur Messung der Temperaturverteilung während der Produktion gefertigt. Mit dem neuartigen Sensorsystem konnte zusätzlich das Fließverhaltens in der Form während des Spritzgussprozesses visualisiert werden. Drei dieser verschleißbeständigen Sensormodule wurden in eine Spritzgussanlage der Tomas Bata Universität in Zlin integriert, die zur Fertigung von Bodenplatten eingesetzt wird. Die erste erfolgreiche Erprobung der Sensorik erfolgte in direktem Kontakt mit einer 30 Prozent Holzfasern enthaltenden Polypropylenschmelze (siehe Bild links unten).

Die Projekte

Die beschriebenen Ergebnisse wurden innerhalb zweier Cornet-Projekte erarbeitet.

Im Projekt »SensoFut« (Sensorized Future – Sensing of temperature and pressure in harsh environments) arbeitet das Fraunhofer IST gemeinsam mit dem Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU und der belgischen Forschungsvereinigung Sirris. Das Projekt mit der Laufzeit vom 01.01.2013 bis zum 30.06.2015 wurde im Rahmen des 13. Cornet Programms (Collective Research Networking) durch das Bundesministerium für Wirtschaft und Energie (BMWi) und der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) gefördert.

Projekt »Smart NFR« (Smart coating systems for process control and increased wear resistance in processing of natural fibre reinforced polymers), an dem das Fraunhofer IST gemeinsam mit dem Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU und der tschechischen Universität Tomas Bata in Zlin arbeitet, wird im 19. Cornet Call (Collective Research Networking) durch das Bundesministerium für Wirtschaft und Energie (BMWi) und der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) gefördert und hat eine Laufzeit vom 01.06.2016 bis zum 30.11.2018.