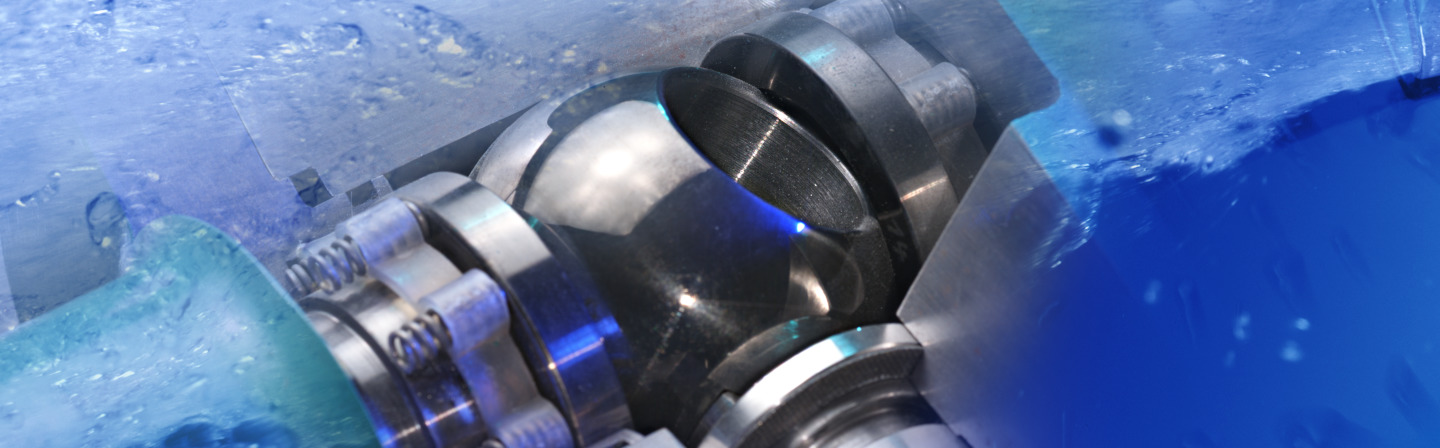

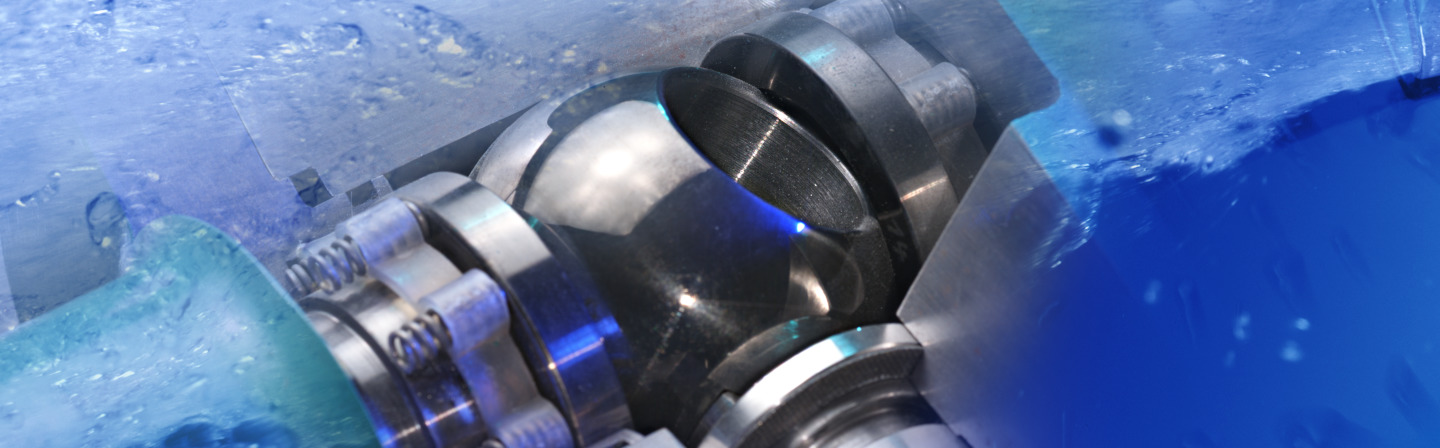

Oberflächentechnik für die chemische Industrie

Smarte und robuste Oberflächen für die chemische Industrie

Die chemische Industrie stellt höchste Ansprüche an Oberflächen und Materialien für Komponenten in ihren Herstellungsprozessen, da Materialversagen nicht nur zu Produktionsausfällen, sondern auch zu enormen Schäden in der Umwelt und sogar Gefährdung menschlichen Lebens führen können.

Komplexe und intelligente Beschichtungssysteme für extreme Verschleiß- und Korrosionsanforderungen

Das Fraunhofer IST entwickelt auf einer industriellen Anlagentechnik anwendungsspezifische Lösungen für die Produktionssysteme der chemischen und pharmazeutischen Industrie. Durch die Kombination verschiedener Beschichtungen und Technologien können wir die jeweiligen Ansprüche in unterschiedlichen Anwendungen gezielt erfüllen. Insbesondere verschleißarme und korrosionsfeste Oberflächen sind hier gefragt. Eine zusätzliche Funktionalisierung mit z.B. Antihaftschichten gegen Verschmutzungen oder Biofouling kann ebenfalls realisiert werden. Aber auch dünne, hochbeständige Dünnschichtensensorsysteme zur Erfassung von Temperatur, mechanischer Belastung oder Verschleiß können wir gezielt aufbringen, um sensible Komponenten zu überwachen und Predictive Maintenance zu ermöglichen.

Wir unterstützen Sie bei der Entwicklung neuer Lösungen!