Magnetronsputtern

Für die wirtschaftliche Abscheidung von Funktionsschichten von der Halbleitertechnik bis zu Medizinprodukten liefert das Magnetronsputtern Schichten von höchster Güte

Das Fraunhofer IST bündelt eine einzigartige Expertise im Bereich der industriellen Nutzung des Magnetronsputterns. Von Anwendungen zur Reibungsminderung, Korrosions- und Verschleißschutz über elektrische und optische Funktion bis zur Medizintechnik werden die unterschiedlichen Varianten des Magnetronsputterns eingesetzt. Verschiedene Beschichtungsquellen sowie Prozessüberwachung und aktive Regelung werden am Fraunhofer IST eingesetzt und weiterentwickelt.

Anwendungsorientiere Entwicklung auf industriellen Beschichtungsanlagen

Für die Entwicklung stehen industrielle Beschichtungsanlagen in Batch- und Inline-Typ mit verschiedenen Quellengeometrien (planar und zylindrische Kathoden) für die metallische und reaktive Abscheidung zur Verfügung.

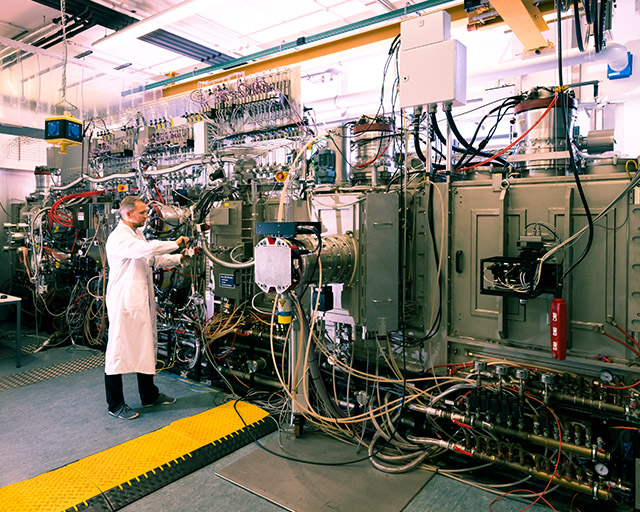

Inline-Beschichtungsanlage für Großflächenbeschichtung

Die Experten am Fraunhofer IST setzen die Inline-Sputter-Beschichtungsanlage A700V zur Forschung und Entwicklung von Schichten und komplexen Schichtsystemen im industriellen Maßstab ein. Dies reicht von der Material- und Prozessentwicklung von Einzelschichten bis hin zu Systemen aus bis zu 10 unterschiedlichen Materialien, z. B. für transparent leitfähige Oxide (TCO), Low-e-Schichtsysteme, Elektrochromie, Sonnenschutz, Brennstoffzellen, Interferenzoptiken auf großer Fläche oder Astronomiespiegel.

Spezifikationen / technische Daten

- Inline-Sputter-Anlage mit fünf Beschichtungsmodulen und zwei Schleusenkammern

- Eine Schleusenkammer mit Reinraumzugang, inklusive professioneller Substratreinigungsanlage

- Planare und zylindrische Sputter-Kathoden sowie serielles Co-Sputtern

- Sputter-Verfahren: DC, RF, RF+DC, MF und HIPIM, reaktiv oder vom keramischen Target

- Verfügbare Gase: Ar, O2, N2, H2, weitere auf Anfrage

- Lambdasonden oder optische Emissionsspektroskopie (OED) zur Prozessregelung

- Maximale Substrattemperatur 400 °C

- Substratgröße bis zu 60 x 100 cm2

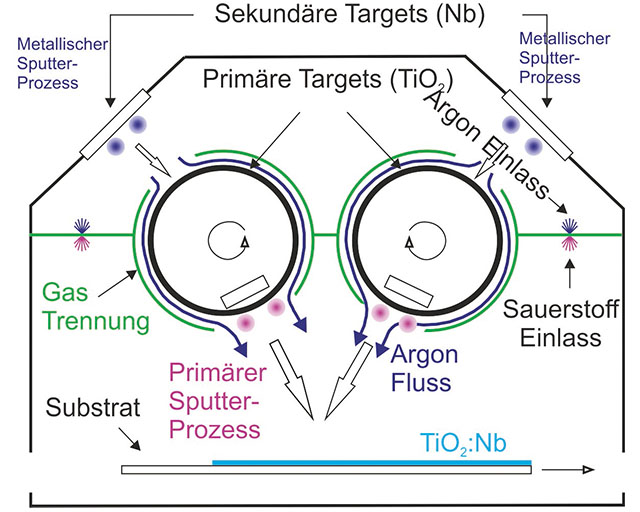

Serielles Co-Sputtern – Megatron®

Das am Fraunhofer IST entwickelte Beschichtungsmodul Megatron® erlaubt die schnelle und variable Realisierung von bisher nicht herstellbaren Materialmischungen. Hinter jedem der zwei zylindrischen Rohrtargets ist ein weiteres planares Target angeordnet. Im sekundären Sputter-Prozess werden Atome vom planaren Target gelöst und in das Rohrtarget »implantiert«. So lässt sich z. B. Titanoxid mit Niob dotieren und abscheiden. Für bestimmte Materialkombinationen ergibt sich eine erhöhte Sputterrate von bis zu 100 Prozent gegenüber dem herkömmlichen Prozess. Das neue Modul ist serienreif und nachrüstbar.

Spezifikationen / technische Daten

- Kombination aus zwei primären Rohrtargets und zwei sekundären planaren Targets

- Rohrtargetlänge: 600 mm

- Kosteneffizienter Prozess durch erhöhte Beschichtungsrate

- Abscheiden bislang nicht herstellbarer Materialkombinationen

- Schnelles Verändern der Zusammensetzung des primären Rohrtargets durch Leistungsvariation des sekundären Targets

- Einfaches Erzeugen von Gradientenschichten

- Reduzierte Entwicklungszeiten