Der Impact-Test zur Prüfung der Ermüdungsfestigkeit von Schichten und Werkstoffen bei Dauerbelastung

Impact-Test von Beschichtungen

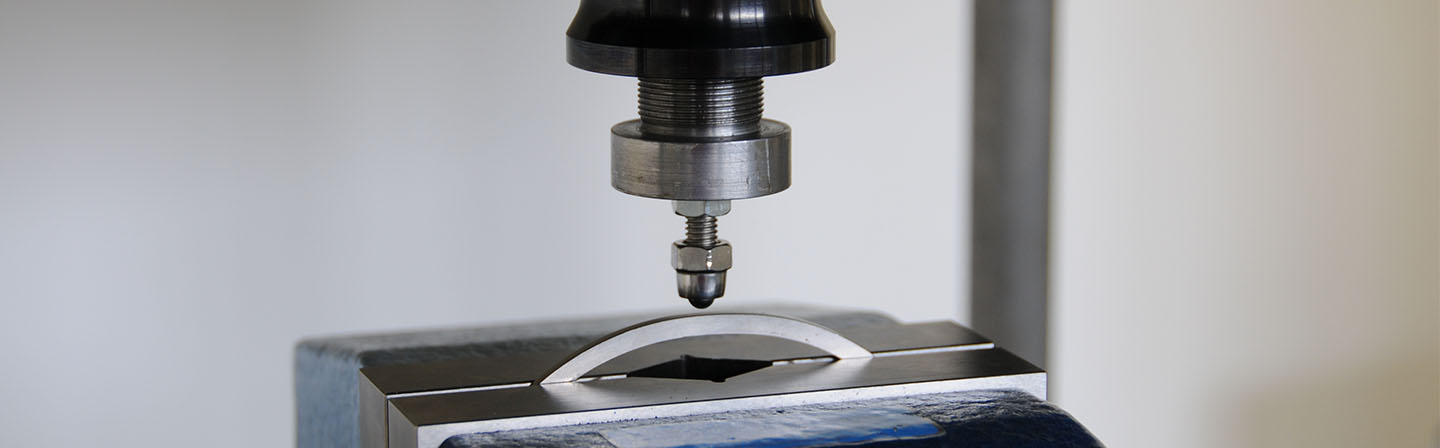

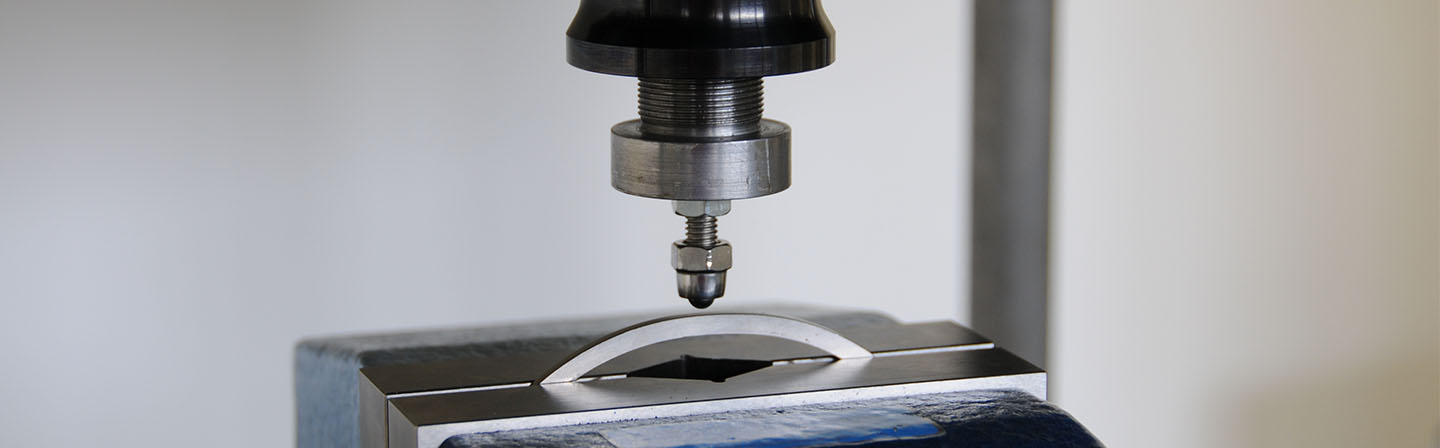

Der Impact-Test ist eine Prüfmethode um das Verhalten dünner oder dicker Schichten, aber auch von Massivmaterialien bzgl. Dauerbelastung zu testen. Dabei übt eine fest eingespannte Prüfkugel eine zyklische Langzeitbelastung (bis zu 1 Mio Zyklen) auf das zu prüfende Bauteil aus. Je nach Anwendungsgebiet kann der Impact-Versuch eine an- und abschwellende oder hämmernde Belastung erzeugen (Kontaktmodus oder abhebender Modus). Der Impacts-Test ergibt eine Aussage über die Ermüdungsfestigkeit der Oberfläche.

So wird der Impact-Test angewendet

Die charakteristischen Prüfparameter beim Impact-Test sind:

- Last: 500 - 5000 N

- Dauer: 100 - 1.000.000 Zyklen

- Frequenz: 20 - 70 Hz

- Gegenkörper: Hartmetall oder Keramik Kugeln

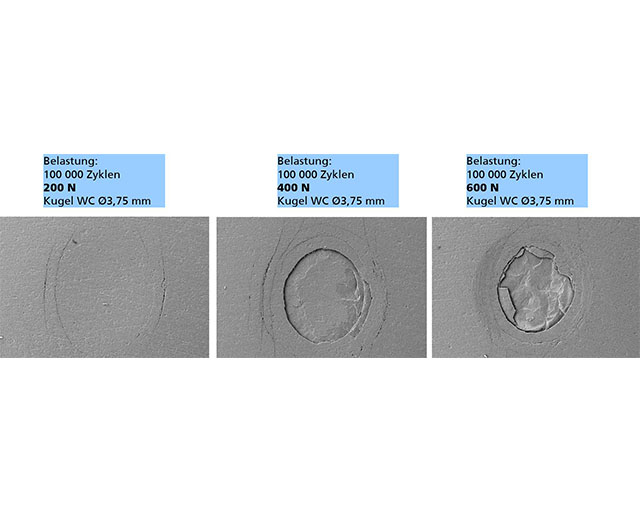

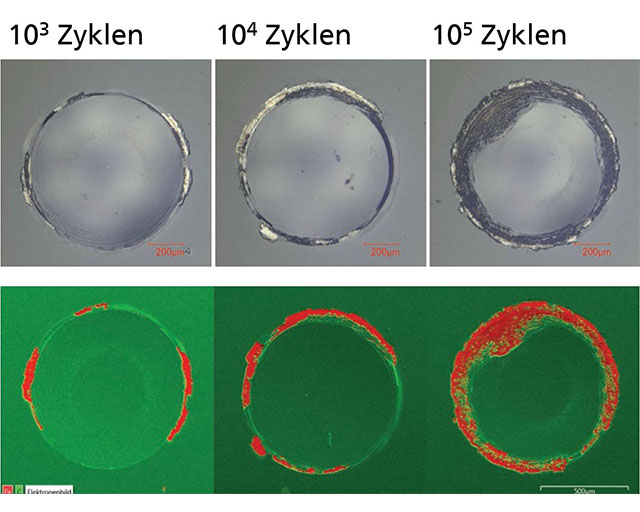

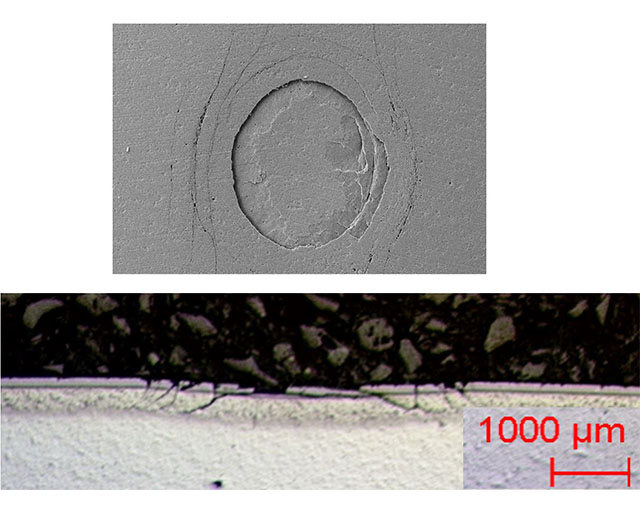

Die Auswertung geschieht üblicherweise im optischen Mikroskop oder im Rasterelektronen-Mikroskop, wobei Verformungen, Rissbildung oder Abplatzungen dokumentiert und quantifiziert werden können, ggf. auch im Querschliff.

Es sind Lastserien (z.B. 1, 2, 3, 4, 5 kN) oder Zyklen-Serien (z.B. 102, 103, 104, 105, 106 Zyklen) möglich, um die Schadensschwelle bzw. Lebensdauer der Werkstoffe zu ermitteln.