In der Oberflächentechnik nehmen sowohl die Qualitätsanforderungen als auch der Kostendruck stetig zu. Zusätzlich steigt – wie in einer vom BMWK in Auftrag gegebenen Studie festgestellt wurde – kontinuierlich die Komplexität der Produkte¹, wodurch auch die Anforderungen an die fachliche Expertise immer höher werden. Ein Ansatz, um die geforderte, äußerst umfangreiche Wissensbasis zumindest zum Teil bereitzustellen, sind digitale Zwillinge, in denen relevante Prozess- und Produkteigenschaften durch Simulationsmodelle repräsentiert sind. Die Digitalisierung in der Oberflächentechnik ermöglicht es z. B. auf Produktionsschwankungen oder neue Produktanforderungen schnell und vorhersagbar zu reagieren.

Digitalisierung in der Oberflächentechnik

Bisher basieren Simulationscodes vorwiegend auf phänomenologischen, d. h. physikalischen und/oder chemischen Modellen, in denen jedoch die Prozess- und Produkteigenschaften oft nur unvollständig wiedergegeben werden oder die einen erheblichen Rechenaufwand erfordern. Datengetriebene Modelle, die auf Kennfeldern oder Methoden der künstlichen Intelligenz (KI) – insbesondere dem Deep Learning – basieren, umgehen diese Problematik.

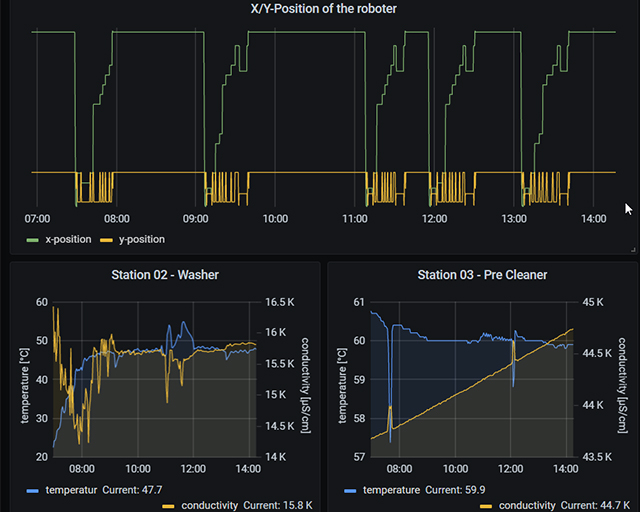

Außerhalb der Oberflächentechnik werden KI-basierte Methoden bereits erfolgreich für Websuchen, Empfehlungssysteme, Bilderkennung, Spracherkennung und Textgenerierung eingesetzt. Um KI auch in der Oberflächentechnik einsetzen zu können, müssen produkt- und prozessübergreifende Datenbanken aufgebaut werden, indem Prozessdaten in-situ erfasst und die Ergebnisse nachgelagerter Proben- und Produktanalytik entsprechend eingebunden werden. Die Daten bilden die Grundlage für auf die spezifischen Produkte und Prozesse trainierte digitalen Zwillinge, bestehend aus einer Kombination vereinfachter physikbasierter Modelle mit KI-Methoden.

Mit den digitalen Zwillingen lassen sich die Produktionsprozesse modellbasiert regeln und optimieren sowie erforderliche Wartungen vorhersagen. Qualität, Durchsatz und Reproduzierbarkeit von Beschichtungsprozessen in der Oberflächentechnik können so verbessert und gleichzeitig der Einfluss auf die Umwelt verringert werden.

_______________________

1Bischoff, J. ; et al.: Erschließen der Potenziale der Anwendung von Industrie 4.0 im Mittelstand. Mülheim an der Ruhr: agiplan, 2015, XIV, 386 S. Die Visualisierung der Prozessdaten spielt eine zentrale Rolle bei der Digitalisierung.