Simulation der Abscheidung optischer Präzisionsschichten auf gekrümmten Bauteilen

Bei der Auslegung optischer Systeme ist es von Vorteil, die benötigten optischen Filtersysteme direkt auf gekrümmte Flächen von z. B. Linsen aufzubringen, statt separate Flachsubstrate zu verwenden. Damit lässt sich die Anzahl von Komponenten und damit der internen Reflexionen im System reduzieren. Das System lässt sich leichter und kompakter bauen. Allerdings führt der variable Lichteinfallswinkel auf gekrümmten Flächen zu unerwünschten Farbverfälschungen . Um dies zu kompensieren, können optische Filter mit einem speziellen Schichtdickenprofil aufgebracht werden. Im Falle einer konvexen Linse bedeutet dies z. B., dass die Schichtdicke von der Mitte zum Rand hin ansteigen muss. Demgegenüber stellt sich in PVD-Verfahren wie Magnetronsputtern üblicherweise ein umgekehrtes Schichtdickenprofil auf konvexen Flächen ein. Wir bieten Lösungen an, um gekrümmte Komponenten mit einem gewünschten Schichtdickenprofil zu versehen. Ein digitaler Zwilling, basierend auf Daten aus einer am Fraunhofer IST durchgeführten vorherigen Multiskalen-Prozesssimulation, ermöglicht die iterative Optimierung von Blenden, um dieses Beschichtungsproblem zu lösen.

Der Lösungsansatz

Der Beschichtungsprozess wurde auf der EOSS®-Sputteranlage am Fraunhofer IST realisiert. Diese Anlage besteht aus zwei Sputter-Kompartments mit zylindrischen Doppelrohr-Kathoden, die in Argon gesputtert werden. Die Substrate sind an einem darüber angebrachten, schnell rotierenden Drehteller befestigt. In einer zusätzlichen RF-Plasmaquelle erfolgt die vollständige Oxidation der Teilschichten in einem Sauerstoffplasma. Für rotationssymmetrische 3D-Substrate kommt ein spezieller Probenhalter mit eingebauter Sub-Rotation zum Einsatz, wobei das Schichtdickenprofil durch spezielle Blenden an den Kompartmenträndern eingestellt wird.

Bei der Spezifizierung der Blendenform kommt das Multiskalen-Simulationsmodell ins Spiel. Das Plasma sowie der Gasfluss und Transport der gesputterten Teilchen können mit einer am Fraunhofer IST entwickelten kinetischen Software simuliert werden, in der die »Direct Simulation Monte-Carlo« (DSMC)- und »Particle-in-Cell Monte-Carlo« (PIC-MC) -Methoden kombiniert werden. Zwei praktische Probleme dabei sind der Rechenaufwand – ca. ein Tag für DSMC bzw. mehrere Tage für PIC-MC – sowie die Tatsache, dass sich das Schichtdickenprofil auf bewegten Substraten aus der Addition vieler Teilprofile aus unterschiedlichen Positionen ergibt. Mit den bisherigen Methoden ist dieses Verfahren daher viel zu zeitaufwändig.

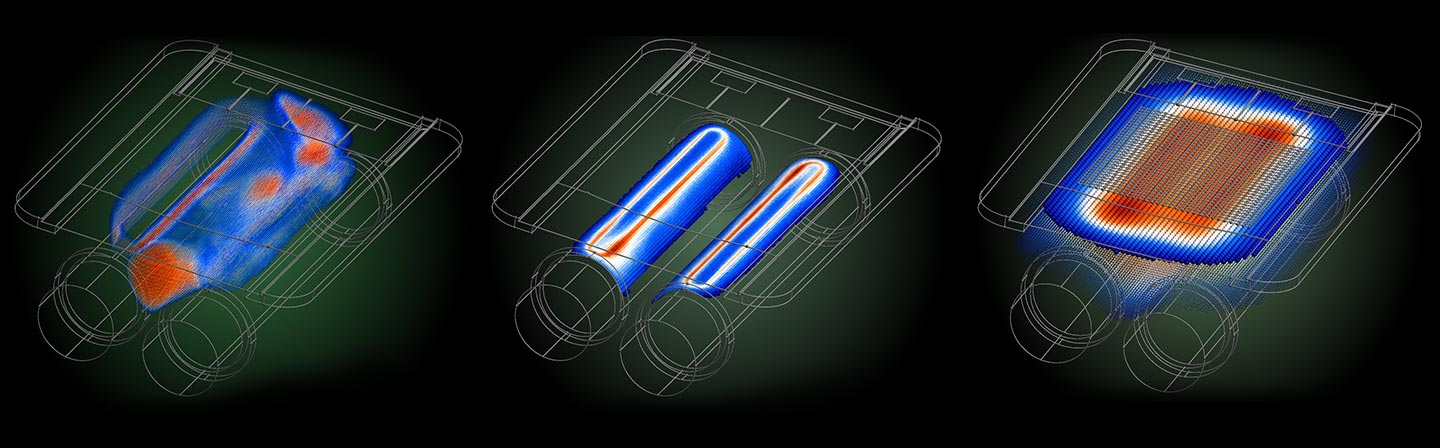

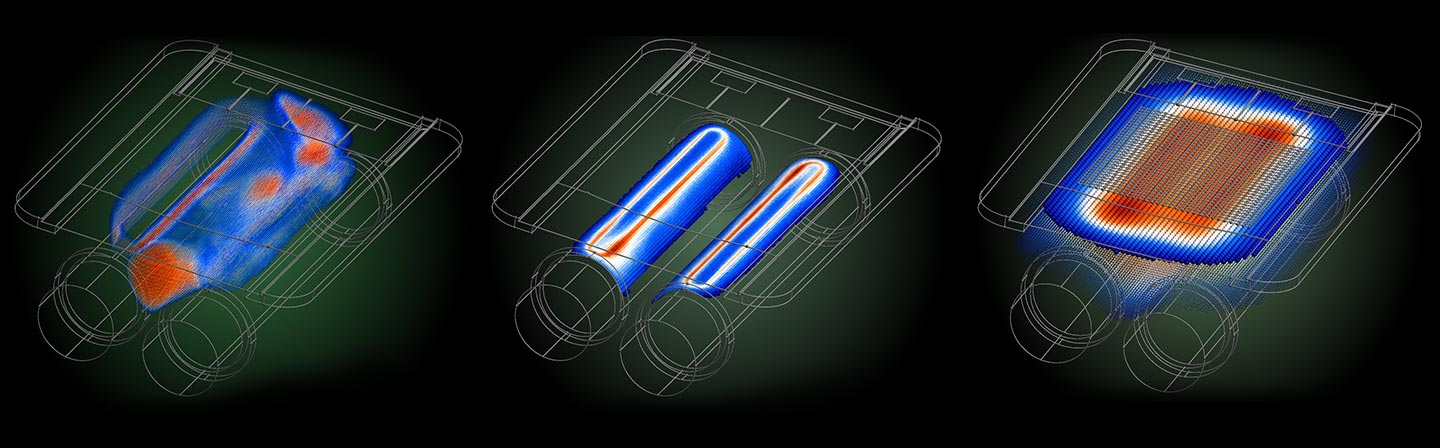

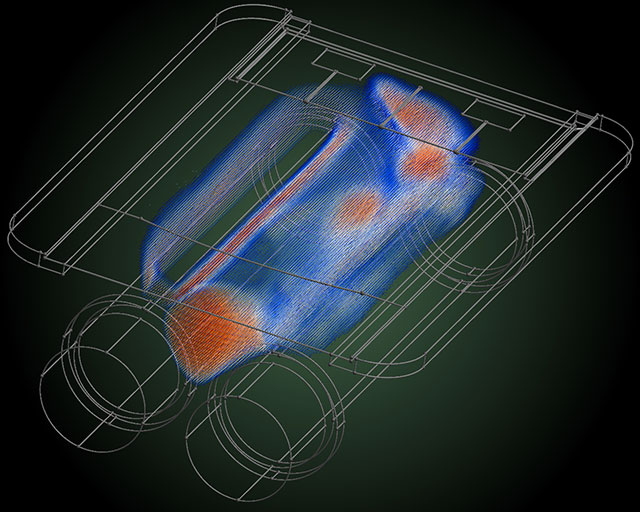

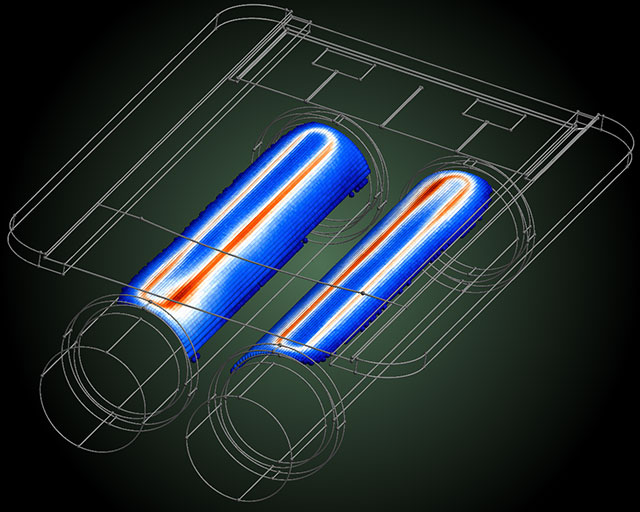

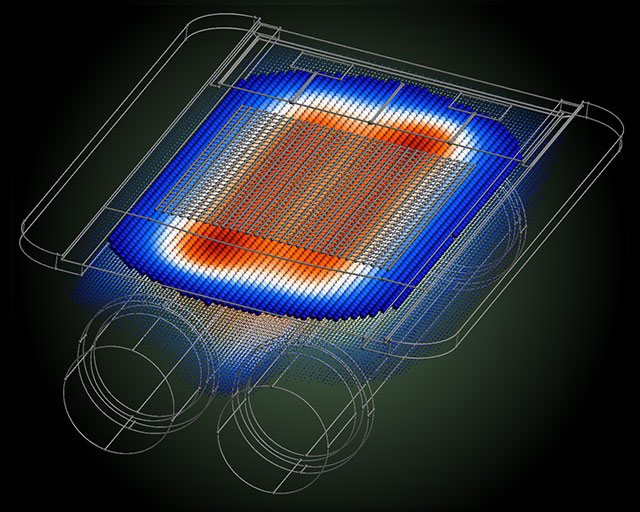

Mit einem Multiskalen-Ansatz werden diese Probleme wie folgt gelöst: Zunächst werden mit dem PIC-MC-Verfahren das Plasma sowie das Sputtererosions-Profil am Target bestimmt (vgl. Abb. 1, 2). Anschließend erfolgt mithilfe dieser Information die Simulation des Transports und der Streuung gesputterter Teilchen (vgl. Abb. 3). Dabei wird in einer Ebene wenige Millimeter unterhalb der Substrate mit einer Ortsauflösung von 10 x 10 mm2 der winkelaufgelöste Teilchenfluss aufgezeichnet. Mit dieser Ebene als »virtuelle Teilchenquelle« wird anschließend der verbleibende Teilchentransport bis zum Substrat mittels eines einfachen Ray-Tracing-Ansatzes berechnet. Hierbei kann gleichzeitig auch die Blende in parametrisierter Form mitberücksichtigt werden. Dieser Ansatz ist möglich, da die verbleibende Strecke unterhalb der mittleren freien Weglänge liegt und daher die Streuung mit dem Gas vernachlässigt werden kann. Der Ray-Tracing-Algorithmus ermöglicht die Berechnung einer vollständigen Bewegungstrajektorie in wenigen Sekunden auf einer einzelnen CPU und kann somit als »Digitaler Zwilling« für den Beschichtungsprozess auf 3D-Substraten angesehen werden.

Validierung des Simulationsmodells

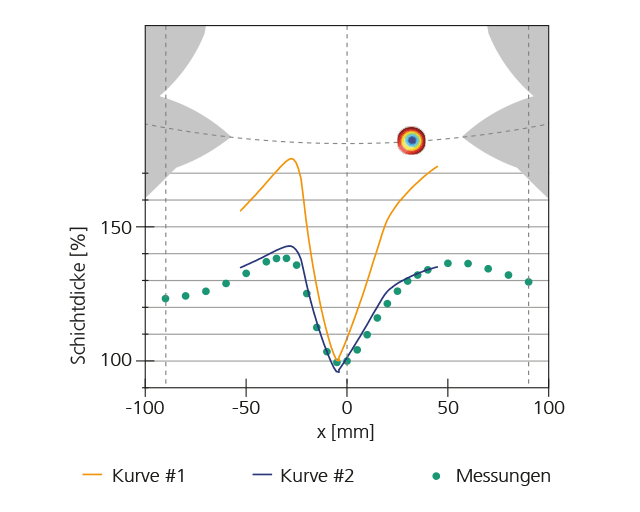

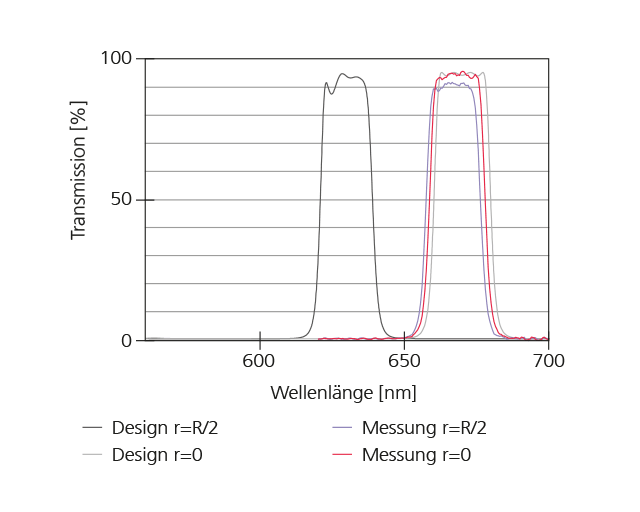

Es wurde ein Bandpassfilter auf eine plano-konvexe sphärische Linse mit 20 mm Durchmesser und 25 mm Krümmungsradius abgeschieden. Um die spektrale Verschiebung zu kompensieren, ist ein Schichtdickenanstieg um 3,5 % von der Mitte bis zum Rand erforderlich. Die durch iterative Optimierung erhaltene Blendengeometrie hat eine charakteristische Zackenform, deren Mittelpunkt mit der Linsentrajektorie zusammenfällt (vgl. Abb. 4, oben). Zum Testen des Modells wurde zunächst das Schichtdickenprofil auf nicht-rotierenden Flachsubstraten gemessen (vgl. Abb. 4, unten). Hierbei zeigte sich, dass die Annahme eines homogenen Target-Erosionsprofils unzureichend ist (Kurve #1), eine gute Übereinstimmung kann nur mit dem Sputterprofil aus der Plasmasimulation erzielt werden (Kurve #2). Mit einer entsprechend angepassten Blende und einem rotierenden Substrathalter wurde die Bandpassbeschichtung realisiert. Wie in Abb. 5 zu sehen, konnte die spektrale Verschiebung des Filters über die Linsenfläche mithilfe der numerisch optimierten Blende weitgehend eliminiert werden.

Ausblick

Der digitale Zwilling des Beschichtungsprozesses auf der EOSS®-Sputteranlage wurde erfolgreich validiert und wird für weitere Prozess- und Substratgeometrien eingesetzt. Auch eine größere Anzahl von Linsen können in einem Batch gleichzeitig beschichtet werden.

Dieser Beitrag ist Teil des Jahresberichts 2019.