EOSS® – Die Produktion optischer Schichten mit höchster Qualität und hohem Durchsatz ist kein Widerspruch

In vielen industriellen Anwendungen wie der Photovoltaik, Displaytechnologie, Architektur- und Kfz-Verglasung, Feinoptik, Verkehrs-, Informations- und Elektrotechnik sowie der Luft- und Raumfahrt ist die Beschichtung optischer Baugruppen mit höchster Präzision der Schlüssel zur Realisierung geforderter Produkteigenschaften wie Reflexion, Transmission, Polarisation, Streuung oder Farbe.

Abscheidung von optischen Interferenzfiltern

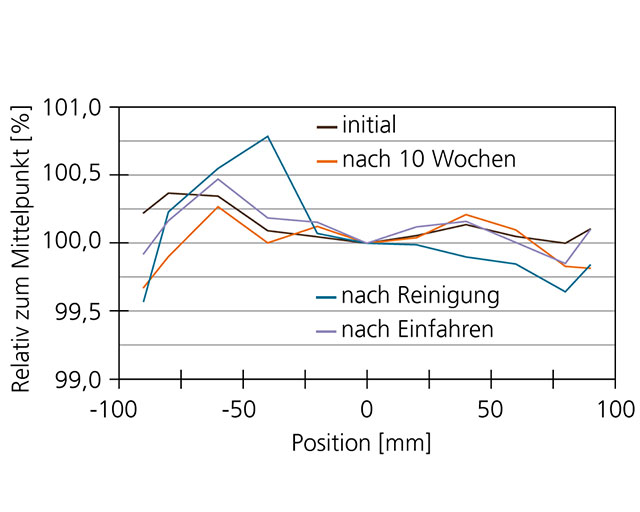

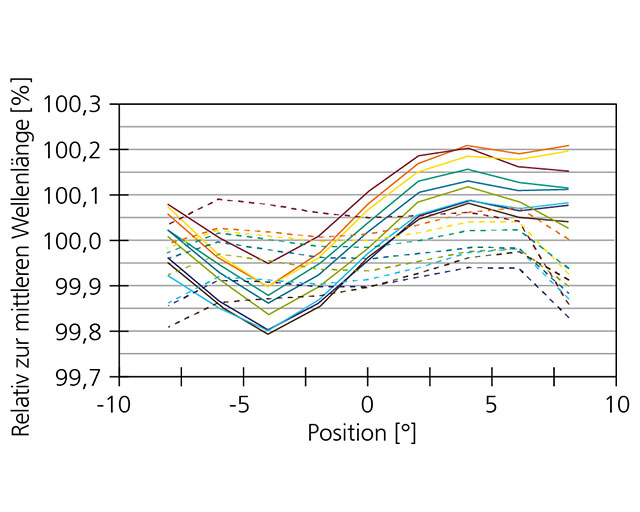

Interferenzfilter für moderne Anwendungen sowohl im Consumer-Bereich als auch in Spezialanwendungen bestehen aus hochkomplizierten Schichtdesigns mit unterschiedlichen Einzeldicken. Diese müssen sowohl extrem präzise als auch defektarm abgeschieden werden. Für den Nutzenden ist zudem die Stabilität des Prozesses ebenso wie die eingestellten Schichteigenschaften von hoher Bedeutung für die Produktivität. Diese wird maßgeblich von der Uniformität der Schichtdicke über das Bauteil bestimmt, weil sie direkten Einfluss auf die funktionsbestimmende spektrale Charakteristik hat.

Innovative Beschichtungsplattform: Das EOSS®-Beschichtungskonzept

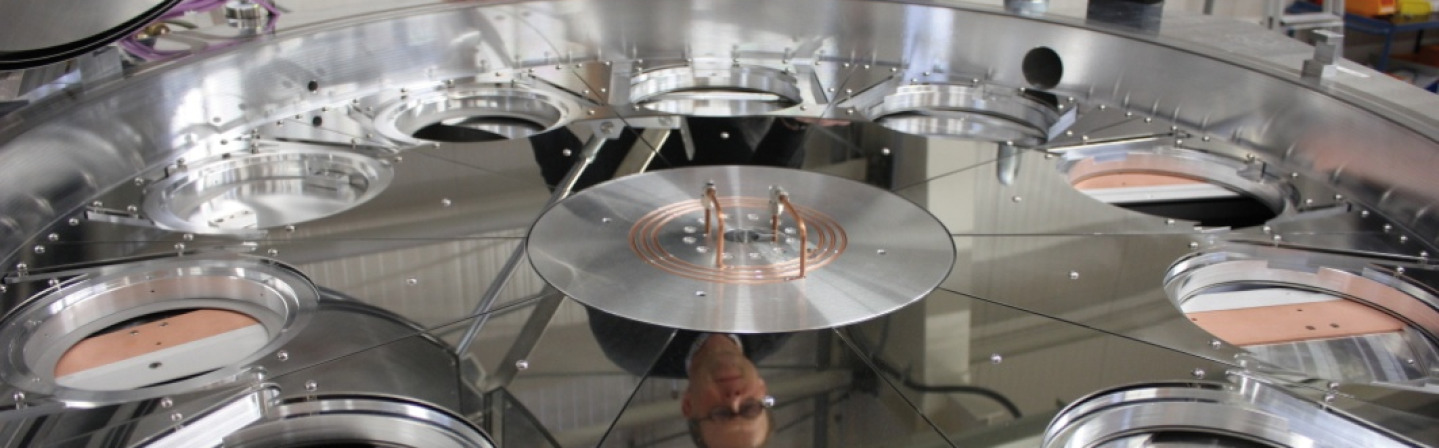

Das Fraunhofer IST setzt bei der Produktion optischer Schichten auf den Einsatz der Magnetron-Sputtertechnologie. In der EOSS® (Enhanced Optical Sputtering System) sind die Substrate auf einem schnell rotierenden Drehteller angeordnet. Die Abscheidung erfolgt vom metallischen oder unterstöchiometrischen rotierenden Rohrtarget und die vollständige Oxidation erfolgt mit einer Plasmaquelle. Durch die hohe Gasraumtrennung ist ein dauerhaft stabiler Prozess ohne Regelung möglich. Materialeigenschaften werden ebenso zuverlässig wiederholt wie die Schichtdickenverteilung über sehr lange Zeiträume von Wochen und Monaten ohne Nachjustage. Die Produktivität der Beschichtungsanlagen unserer Kunden kann durch unsere MOCCA+®-Software gesteigert werden, die nicht nur ein optisches In-situ-Monitoring erlaubt, sondern die Beschichtung auch adaptiv steuern kann.

Industrieller Nutzen

Unter Betrachtung der Prozesskette und der Systemeigenschaften von Werkzeugen und Bauteilen entwickeln wir belastungsgerechte Oberflächen für kundenspezifische Anwendungen. Die an Anlagenbauer lizenzierte EOSS®-Technologie ermöglicht die Herstellung neuer und extrem anspruchsvoller optischer Beschichtungen im industriellen Maßstab mit hoher Prozesssicherheit. Wir unterstützen auch Sie mit unserem Know-how und Demo-Beschichtungen – sprechen Sie uns gerne an!

»Mit der EOSS® konnten wir vieles realisieren, was vor 10 Jahren unmöglich schien. Heute arbeiten wir an der Weiterentwicklung dieser innovativen Technologie, wobei die Digitalisierung eine immer größere Rolle spielt.«

Dipl.-Phys. Stefan Bruns, Projektleiter