MOCCA+® – Vollautomatische Überwachung und Kontrolle der Produktion optischer Schichten

Präzise Schichtdickenkontrolle auf atomarer Skala

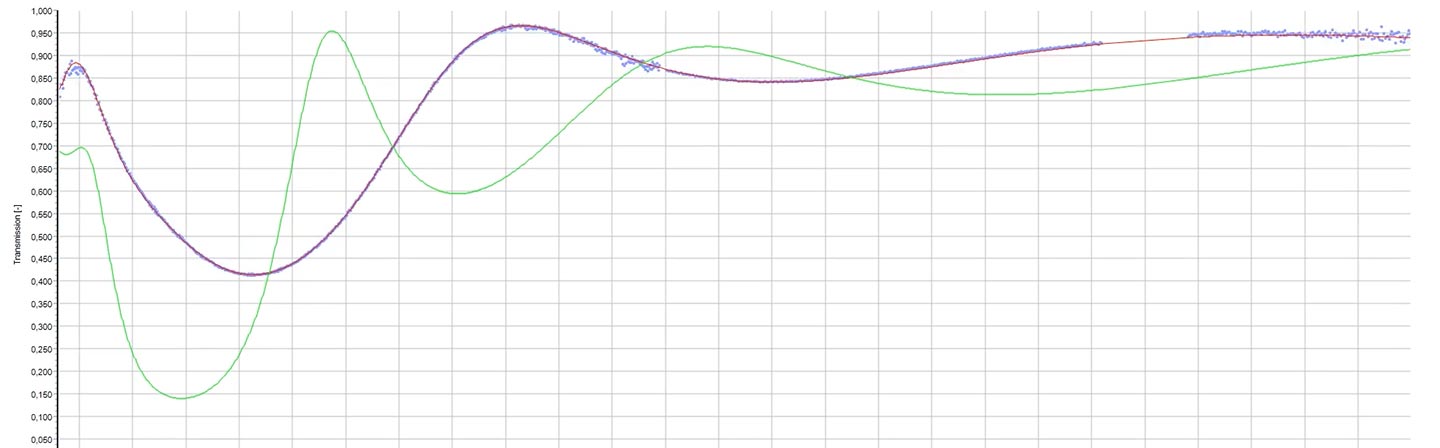

Die Designs optischer Interferenzfilter bestehen oft aus einer Vielzahl von Schichten. Bei mehreren 100 Einzelschichten muss nicht nur der Beschichtungsprozess stabil gehalten, sondern auch jeweils die Dicke zur Erreichung der Transmission oder Reflexion auf dem Produkt sehr präzise getroffen werden. Die Trennung von Beschichtungsrezepten und optischer Kontrolle führt zu erhöhtem Aufwand für den Bedienenden und zeitlichen Verzögerungen bei der Abschaltung. Anlagenfehler bedeuten schnell den Verlust der gesamten Charge. Eine zentrale Oberfläche mit hohem Automatisierungsgrad ist notwendig.

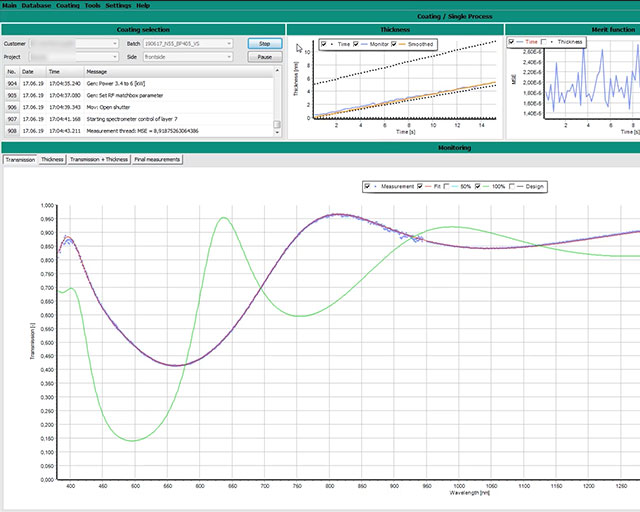

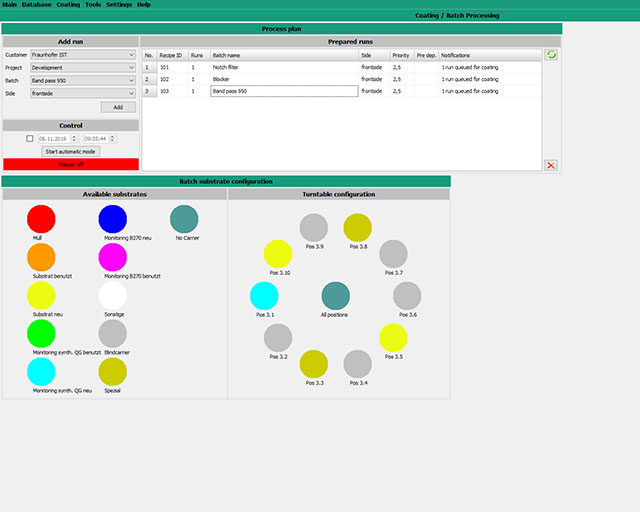

Eine Software für die gesamte Anlagensteuerung

Die Software MOCCA+® (Modular Optical Coating Control Application) wurde so ausgelegt, dass sie alle Arbeitsschritte von der Bestückung der Anlage über Einstellungen des Prozesses und die Schichtdickenkontrolle bis hin zur Qualitätskontrolle am Ende übernehmen kann. Mit einem breitbandigen Spektrometer wird kontinuierlich die Transmission oder alternativ Reflexion von UV bis NIR eines eigens dafür mitlaufenden Substrats oder des Produkts bestimmt. Die Algorithmen bestimmen mehrmals pro Sekunde die verbleibende Zeit bis zur vollständigen Schicht und greifen direkt auf die Anlagensteuerung zu.

Produktivität erhöhen und Beschichtungen optimieren

Erhöhen Sie die Produktivität Ihrer Beschichtungsanlage durch die Kombination von Steuerung und Kontrolle. Die Schnittstelle und der optische Strahlengang können flexibel angepasst werden. Kommen Sie auf uns zu - wir unterstützen und beraten Sie gerne zu MOCCA+® und anderen Fragestellungen!