Thermoschockresistente Werkzeugoberflächen

Das Schmieden stellt eine effektive Produktionsmethode dar, um sicherheitsrelevante Bauteile mit hervorragenden mechanischen Eigenschaften herzustellen. Ihre Wirtschaftlichkeit hängt direkt vom Werkzeugverschleiß in der Produktion ab, der die Lebensdauer der Bauteile entsprechend begrenzt. Hervorgerufen wird der Verschleiß vor allem durch komplexe interagierende mechanische und thermische Belastungen. Mehrere Ansätze des Fraunhofer IST zur Verbesserung von Nitrierverfahren zielen auf eine Verschleißminimierung in der Produktion ab. Ein besonderes Augenmerk liegt dabei in der Optimierung von Werkzeugoberflächen, die durch die schnelle thermische Wechselbeanspruchung, den sogenannten Thermoschock, strapaziert werden.

Werkzeugverschleiß durch lokale Behandlungen

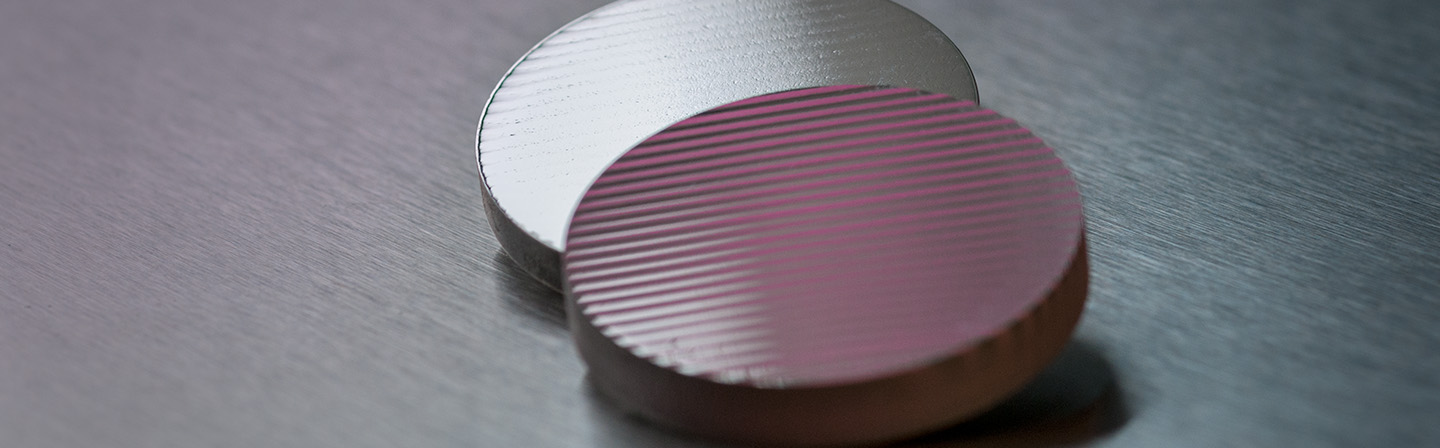

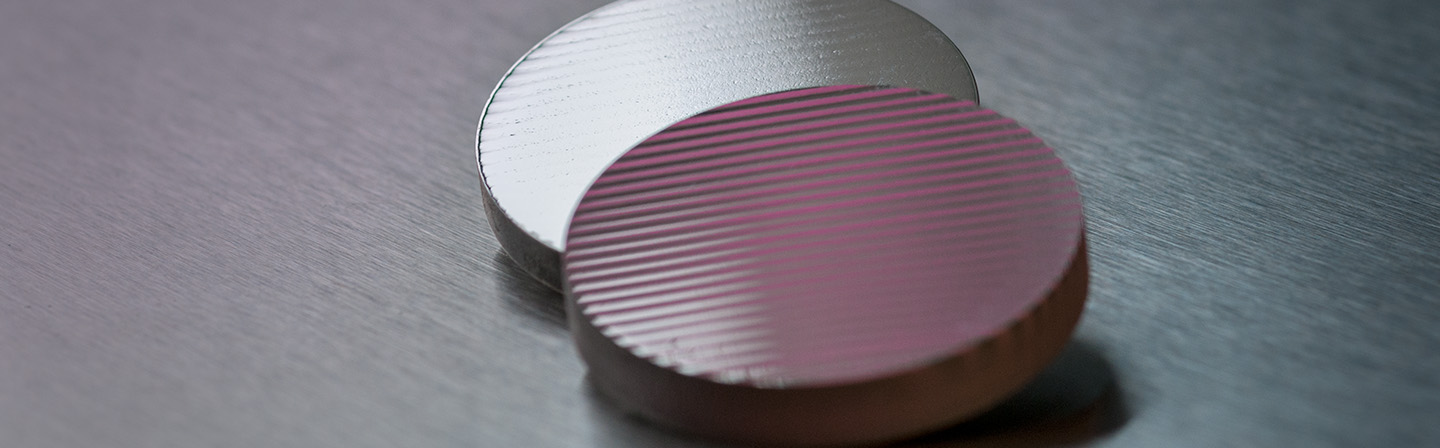

Die im Umformprozess durch den direkten Kontakt zwischen Werkstück und Werkzeug entstehende thermische Überhitzung kann sowohl eine plastische Verformung als auch einen ausgeprägten abrasiven Verschleiß verursachen. Durch Modifikation der Werkzeugoberfläche und -randzone z. B. mittels Nitrieren ist es möglich, eine solche Überhitzung zu vermeiden. Das intensive Nitrieren von Oberflächen kann jedoch zu einer erhöhten Rissempfindlichkeit führen und dadurch das Abplatzen von Material an der behandelten Oberfläche begünstigen. Aktuelle Projektergebnisse, die bereits in industriellen Schmiedeanwendungen u. a. zur Produktion von Turbinenschaufeln oder Gangrädern evaluiert wurden, zeigen das hohe technologische Potenzial angepasster lokaler Behandlungen: Indem bestimmte Bereiche durch Pasten abgedeckt werden, die eine Stickstoffdiffusion verhindern, können deutliche Standzeitvorteile erreicht werden.

Neue Verfahrensansätze zur Vermeidung von Rissbildung in Werkzeugoberflächen

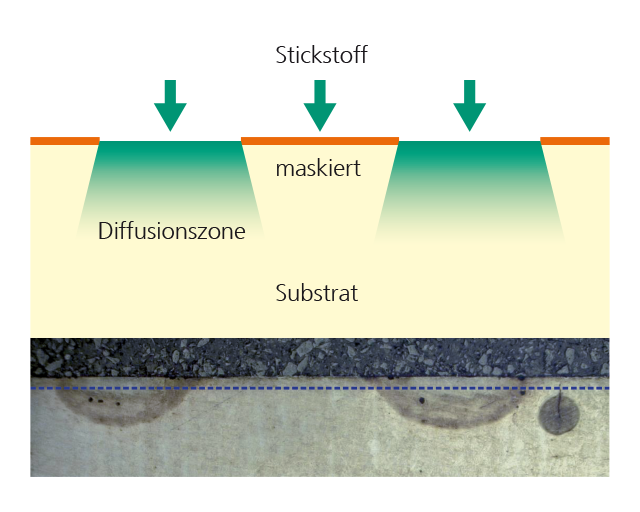

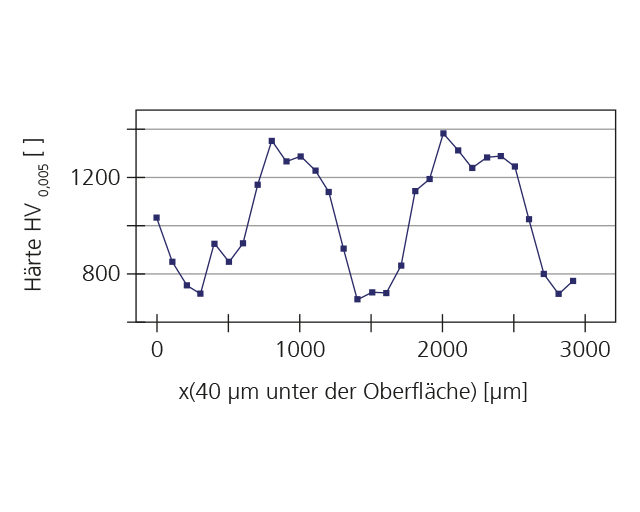

Pasten werden darüber hinaus eingesetzt, um randnahe Materialbereiche mit anpassbaren Mustern so zu strukturieren, dass duktile Zonen neben nitrierten Zonen entstehen (vgl. Abbildung oben). Damit soll die Bildung und Ausbreitung von Rissen unter Thermoschockbedingungen verhindert werden. Die Auswahl geeigneter Designs unterliegt jedoch bestimmten geometrischen Anforderungen. Daneben muss auch die Industrietauglichkeit mit Blick auf eine automatisierbare, gut reproduzierbare Musterübertragung berücksichtigt werden.

Andere Wege zur Reduzierung von Rissbildung unter Thermoschockbedingungen ergeben sich über Verfahrenskombinationen aus unterschiedlichen Diffusionsbehandlungen mit Stickstoff (Plasmanitrieren, PN) bzw. Stickstoff und Kohlenstoff (Plasmanitrocarburieren, PNC) sowie nachfolgenden Wärmebehandlungen. Letztere können sowohl in dem Vakuumbehandlungsprozess integriert werden, als auch oberflächennah ausgeführte Nachbehandlungen wie die Laserstrahlbehandlung oder das induktive Aufheizen zeigen vielversprechende Ergebnisse bezüglich einer rissunempfindlichen Oberfläche.

Neue Möglichkeiten an analytischen Charakterisierungsmethoden für die Prüfung der Rissempfindlichkeit von Oberflächenzonenschichten wie die Verwendung des Scratchtestes zur Bewertung der Duktilität der randnahen Zonen bestätigten die entwickelten Behandlungskonzepte.

Evaluierung

Zur Evaluierung der Entwicklung auf Laborebene wird ein System von Prüfständen eingesetzt, welche die produktionsbedingten Thermoschockbedingungen möglichst realistisch abbilden. Darüber hinaus dokumentieren Serienschmiedetests mit angepassten Prüfgeometrien für unterschiedlich exponierte Gesenkbereiche und Versuche im Bereich der industriellen Fertigung ein hohes Potenzial für die wirtschaftliche Umsetzung.

Industrieller Nutzen

Neben der Stabilisierung der Lebensdauer und der Reduzierung spezifischer Verschleißmechanismen durch thermische Einflüsse wird das Rissverhalten positiv beeinflusst. Dies führt zu einer höheren Effizienz des industriellen Produktionsprozesses und ermöglicht eine wirtschaftlichere Produktion in Schmiedekampagnen von Industriepartnern.

Dieser Beitrag ist Teil des Jahresberichts 2018.