Robuste Temperatursensoren für die Halbwarmumformung

Für ein besseres Verständnis von Werkzeugverschleißprozessen in der Halbwarmumformung müssen die realen Temperaturverteilungen auf der Werkzeugoberfläche während des Umformprozesses erfasst werden. Um diese zu ermitteln, wird am Fraunhofer IST ein Schmiedegesenk mit einem thermoresistiven und zugleich verschleißbeständigen Dünnschichtsystem beschichtet, das in direktem Kontakt mit dem glühenden Stahlrohling die Temperaturverteilung in der Form misst.

Aufbau der Temperatursensoren

Ein sensorische Schichtsystem wird auf eine Werkzeughälfte abgeschieden. Vor der Grundbeschichtung mit einer ca. 4,5 µm dicken Aluminiumoxidschicht (Al2O3) wird die Werkzeugoberfläche poliert, sodass sie eine gemittelte Rautiefe im Bereich von 0,1 µm aufweist. Darauf wird eine 0,2 µm dünne Chromschicht homogen abgeschieden. Mittels Photolithographie und anschließender nasschemischer Ätzung werden die mäanderförmigen Sensorstrukturen in unterschiedlichen Bereichen des Werkzeugs angeordnet. Diese Temperatursensoren, deren Leiterbahnen vom Umformbereich über komplexe Konturen in den unbelasteten Kontaktierungsbereich verlaufen, werden mit einer zweiten 3 µm dicken elektrisch isolierenden und vor Verschleiß schützenden Al2O3 Schicht versehen.

Messungen im Halbwarmprozess

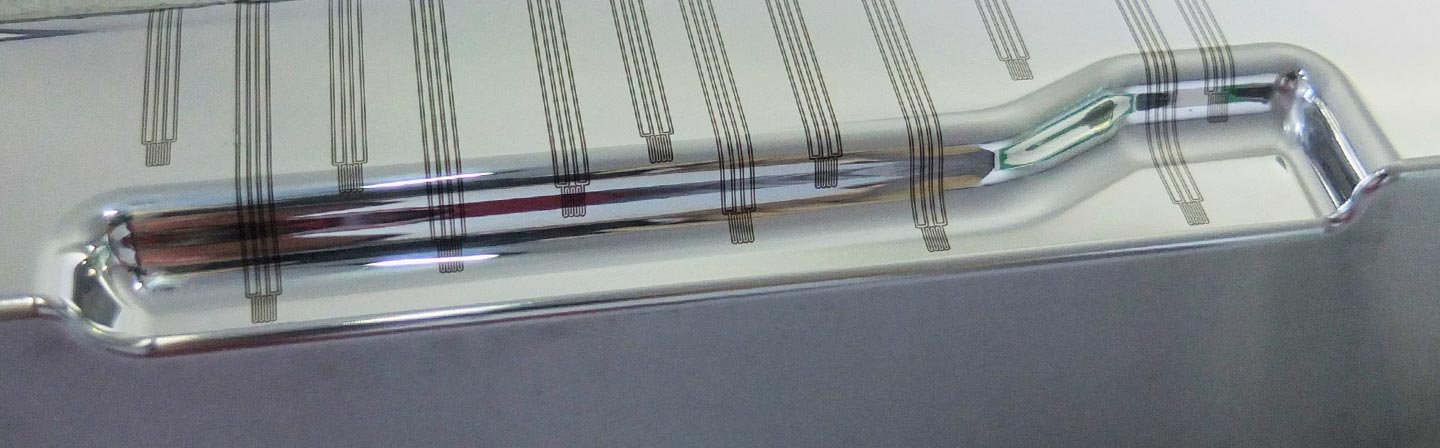

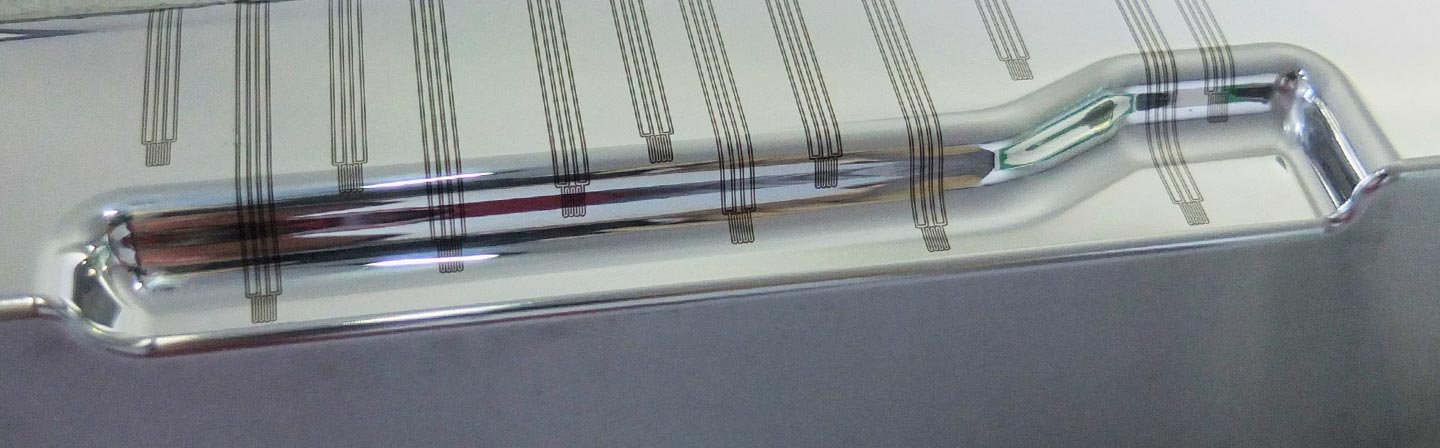

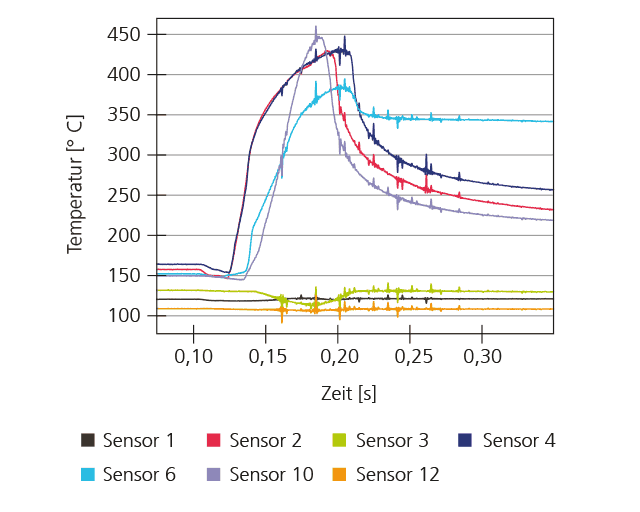

Nebenstehende Abbildung (oben) zeigt das in eine Presse eingebaute und mit Temperatursensoren ausgestattete Schmiedegesenk mit dem glühenden Stahlrohling für die Halbwarmumformung. In der nebenstehenden Abbildung in der Mitte wird die Position des umgeformten Werkstücks in dem Gesenk nachgestellt. Die einzelnen Sensorstrukturen messen in Vierleitertechnik ortsaufgelöst die Temperaturverteilung. Ein entsprechender Messverlauf ist in der Grafik unten links dargestellt. Dabei wurden als Prozessparameter eine Kraft von 2600 kN und eine Anschlaghöhe von 32,5 mm gewählt.

Das Projekt

Diese Ergebnisse wurden innerhalb des von der Deutschen Forschungsgesellschaft geförderten Projekts »Untersuchungen zur Vorformung von Stahl im Halbwarmtemperaturbereich mit modifizierten kohlenstoffbasierten Schichtsystemen« (Fördernummer BR 2178/42-1) in Zusammenarbeit mit dem Institut für Integrierte Produktion Hannover gemeinnützige GmbH (IPH) und dem Institut für Oberflächentechnik IOT in Braunschweig erzielt.

Dieser Beitrag ist Teil des Jahresberichts 2019.