Entwicklung eines sensorischen Königszapfens

Mit dem Ziel, den Energieverbrauch sowie die CO2-, Lärm und Bremsstaubemission beim Gebrauch von Fahrzeuganhängern zu reduzieren, wird im Rahmen des vom BMWi geförderten Projekts »ev (electric vehicle)-Trailer« ein innovatives elektrisches Antriebs- und Regelungssystem für Fahrzeuganhänger entwickelt. Herausragendes Merkmal ist die herstellerunabhängige autarke Arbeitsweise des evTrailers mit jeder beliebigen konventionellen Sattelzugmaschine.

Am Fraunhofer IST wird innerhalb dieses Projekts ein piezoresistives Dünnschichtsystem zur Kraftmessung hergestellt, welches direkt auf dem komplex geformten mechanischen Bindeglied zwischen Sattelzugmaschine und Anhänger, dem sogenannten Königszapfen (vgl. nebenstehende Abbildung), abgeschieden wird. Das Zusammenspiel der applizierten Komponenten Kraftmesssensorik, elektrisches Antriebsmodul, Traktionsbatterie und Batteriemanagementsystem wird durch intelligente Regelalgorithmen sichergestellt.

Aufgabe des sonsorischen Königszapfens (King Pin)

Das am Fraunhofer IST entwickelte sensorische Schichtsystem zur lokalen Zugkraftmessung wird direkt auf die dreidimensionale Oberfläche eines Königszapfens abgeschieden und strukturiert. Mit diesen Messergebnissen erfolgt eine Regelung, die die auftretende Zug- bzw. Schubkraft in der Anhängerkupplung kompensieren soll. Das bedeutet, dass die Energie aus der Bremsleistung, die bei einer Bergabfahrt über die Elektromotoren rückgewonnen und in Batterien gespeichert wird, bei Bedarf, d. h. bei der Bergauffahrt oder bei Beschleunigungsvorgängen, dem Fahrzeug wieder als Antriebsleistung zur Verfügung steht. Abhängig vom Ladezustand und der Regelstrategie »spürt« die Zugmaschine im Idealfall also weder das Ziehen noch das Schieben des anhängenden evTrailers. Das Zugfahrzeug wird somit entlastet, wodurch weniger Energie verbraucht und der CO2-Ausstoß minimiert wird.

Entwicklung des sensorischen Königszapfens

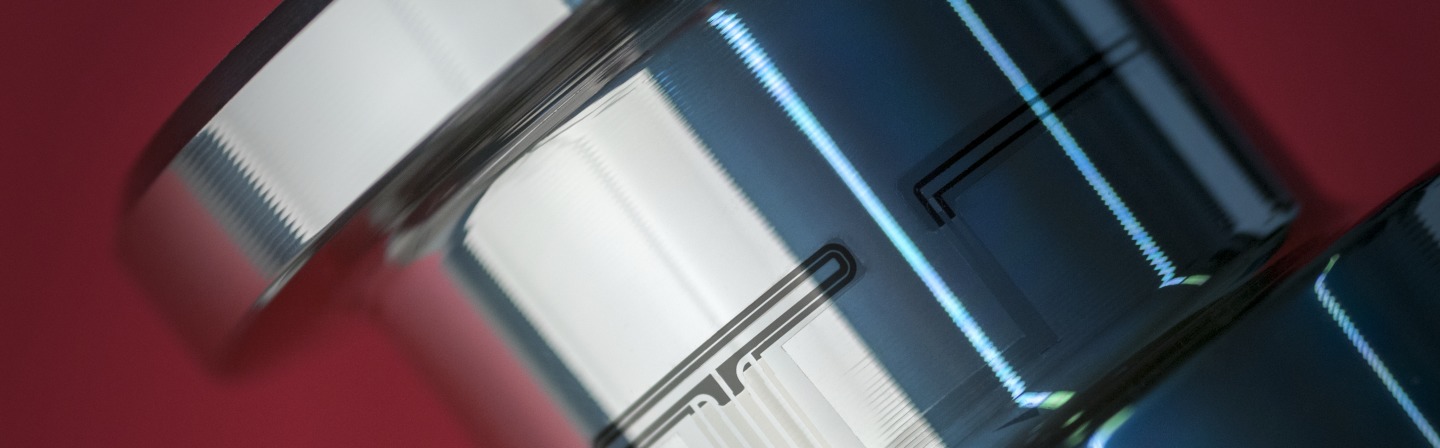

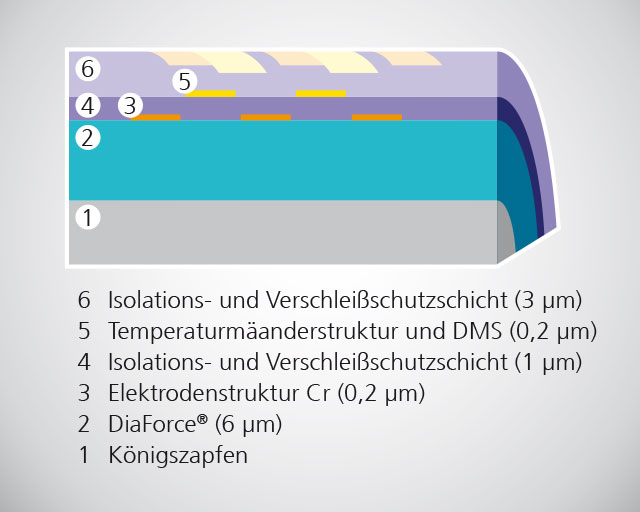

Die Aufgabe des Fraunhofer IST innerhalb des Projekts ist die Integration der Dünnschichtsensorik zur Messung der Last- und der Temperaturverteilung in der Hauptbelastungszone des 6 kg schweren Königszapfens. Dafür wird das in der nebenstehend unteren Abbildung dargestellte Schichtsystem so auf die manuell polierte Oberfläche des Königszapfens abgeschieden und strukturiert, dass sich die Messbereiche im oberen Teil befinden. Die Leiterbahnen zu den Kontaktbereichen müssen, um im unteren Schraubverbindungsbereich angeordnet werden zu können, über mehrere Kanten geführt werden. Die Abbildung oben zeigt die Komplexität der Strukturierung, bei der die Photolithographie und die nasschemische Ätzung kombiniert werden. Die waagerecht verlaufenden Strukturen liegen später in direktem Kontakt mit dem Verschlusshaken der Sattelkupplung und messen unter starker Reibbelastung die auftretenden Kräfte. Die mäanderförmigen Strukturen dienen der Temperaturmessung.

Ausblick

Nach der erfolgreichen Herstellung des multisensorischen Dünnschichtsystems auf der Königszapfenoberfläche werden die Kennlinien der piezoresistiven und thermoresistiven Sensorstrukturen aufgenommen und mit der Messtechnik des Projektpartners CuroCon GmbH verbunden. Anschließend soll ihre Funktionstüchtigkeit in Probefahrten mit einem Sattelauflieger der Firma Wilhelm Schwarzmüller GmbH nachgewiesen werden.

Das Projekt

Die beschriebenen Ergebnisse wurden innerhalb des Projekts »evTrailer« erzielt, an dem das Fraunhofer IST gemeinsam mit dem Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF und dem Institut für Verbrennungskraftmaschinen und Fahrzeugantriebe VKM der technischen Universität Darmstadt sowie den Firmen CuroCon GmbH und OSWALD Elektromotoren GmbH beteiligt ist. Das Projekt wird durch das Bundesministerium für Wirtschaft und Energie (BMWi) gefördert und hat eine Laufzeit vom 1. Januar 2016 bis zum 30. September 2019.

Dieser Beitrag ist Teil des Jahresberichts 2018.