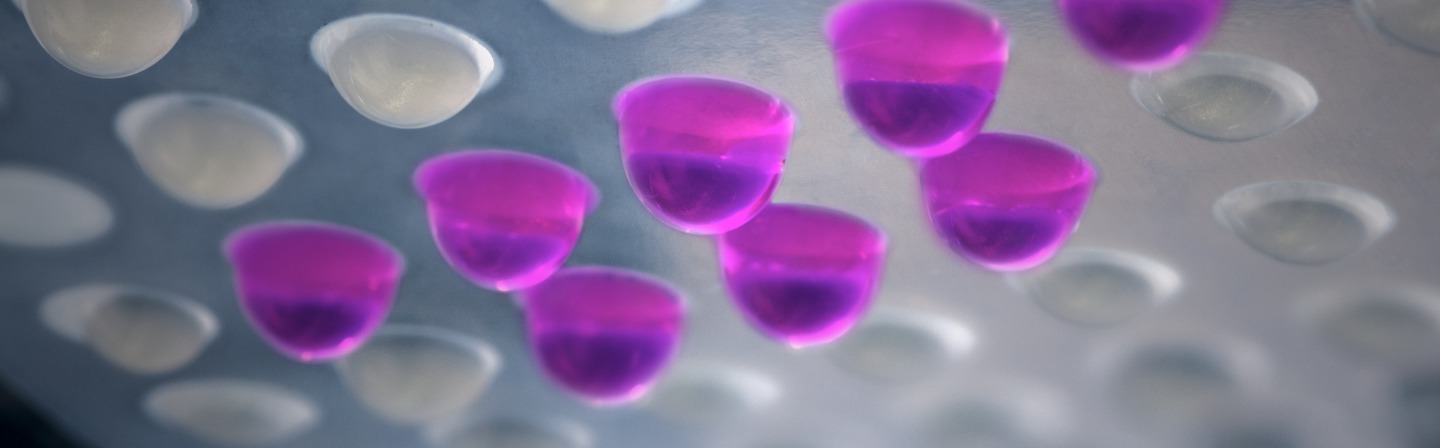

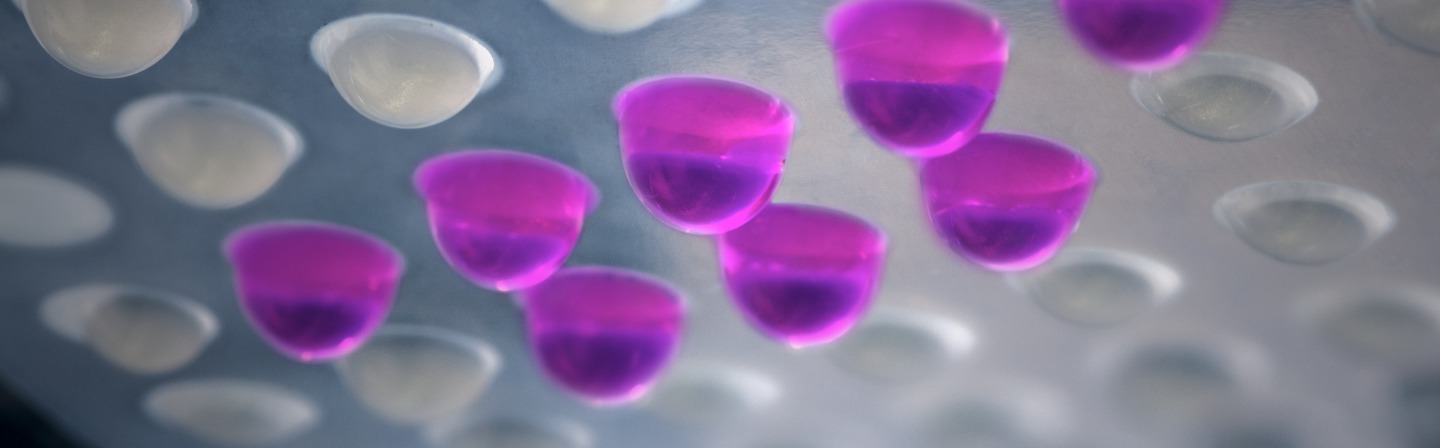

Grenzflächenchemie und adaptive Haftsysteme

Bei der definierten Benetzung von Oberflächen und der gezielten Steuerung der Adhäsion z. B. von Beschichtungen, Klebstoffen und Biomolekülen oder bei der Enthaftung in Recyclingprozessen ist die optimale Gestaltung der Grenzfläche ein entscheidender Erfolgsfaktor und ein Schlüssel zu Innovationen. In der Produktion unterschiedlichster Güter sind die Qualitätsanforderungen und Vorgaben hoch und führen wie z. B. in der Medizin- und Pharmatechnologie zu einem hohen Innovations- und Kostendruck. Die Beschaffenheit der Grenzflächen entscheidet oft über die Funktionalität, die Beständigkeit, die Recyclingfähigkeit und letztlich auch die Qualität eines Produktes.

Am Fraunhofer IST arbeiten wir an Lösungen für Produkt- und Produktionssysteme, die eines gemeinsam haben: eine optimale Grenzfläche. Unsere langjährige Expertise nutzen wir für die Vorbehandlung und Beschichtung von komplexen Oberflächen sowie industrienahe und nachhaltige elektrochemische Verfahren und Atmosphärendruckplasmen, um eine für unsere Kunden optimale Prozesskette zu entwickeln. Basierend auf unserem modularen Prozesskonzept mit dem Fokus auf nachhaltige und ressourcenschonende Technologien, einer prozessbegleitenden Analytik sowie mit Hilfe von Simulationsverfahren erarbeiten wir die passende Systemlösung für individuelle Problemstellungen. Zur Absicherung der Ergebnisse steht uns ein umfangreiches Portfolio an Oberflächenanalyseverfahren zur Verfügung. So entstehen nachhaltige Produkte entlang der gesamten Wertschöpfungskette von der Entstehung bis zum Recycling.

»Über eine optimale Grenzfläche lässt sich die Adhäsion vieler Materialkombinationen deutlich erhöhen. Dadurch können für viele Produkte sowohl der Einsatzbereich erweitert als auch die Funktionalität und die Langzeitstabilität verbessert werden.«

Prof. Dr. Michael Thomas, Abteilungsleiter