Hochleistungs-Impuls Magnetronsputtern HIPIMS

Das Fraunhofer IST verfügt über eine einzigartige Ausstattung im Bereich der HIPIMS Leistungsversorgungen, Plasma- und Schichtcharakterisierung und industrieller Anlagentechnik

Das Fraunhofer IST verfügt über ein internationales Netzwerk auf dem Gebiet der HIPIMS-Technologie. Es besteht hier ein enger Kontakt mit einer Vielzahl von Herstellern von HIPIMS-Generatoren, geeigneter Plasmadiagnostik, sowie Prozessüberwachung und -regelung. Von der prinzipiellen Machbarkeit bis zur industriellen Vorserie bzw. dem Transfer zum Kunden bildet das Fraunhofer IST die gesamten Entwicklungsschritte ab.

Mit dem Fraunhofer IST treffen Sie den idealen Entwicklungspartner für die Umsetzung Ihrer Ideen von der Machbarkeit bis zur Industrialisierung

Das Fraunhofer IST verfügt über eine einzigartige Ausstattung für die Entwicklung von kundenspezifischen HIPIMS-Prozessen. Auf industriellen Beschichtungsanlagen mit der neuesten Pulstechnologie werden individuelle Fragestellung von der Machbarkeit bis zur Skalierung in den Produktionsmaßstab realisiert. Neben der Schicht- und Prozessentwicklung bietet das Fraunhofer IST individuelle Schulungen und Trainings sowie Beratung und Begleitung von der ersten Idee bis zur Implementierung mit einem internationalen Netzwerk an.

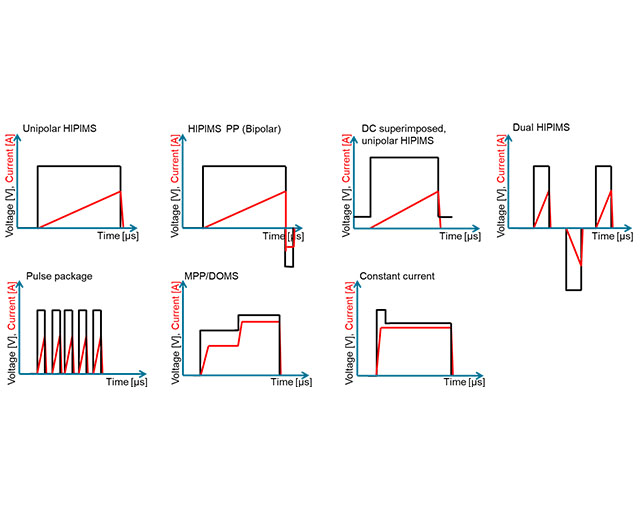

HIPIMS-Generatoren

Das Fraunhofer IST verfügt über eine Vielzahl von kommerziell verfügbaren HIPIMS-Generatoren. Sollte die gewünschte Leistungsversorgung hier nicht aufgeführt sein, so besteht ein enger Kontakt zu nahezu allen Anbietern, damit eine individuelle Lösung gefunden werden kann. Aktuell sind am Fraunhofer IST kommerzielle HIPIMS Generatoren von folgenden Herstellern verfügbar: hipV AB, Magpuls GmbH, Melec GmbH, nano4energy SL, Starfire Industries LLC, Trumpf Hüttinger, ZPulser LLC.

Spezifikationen / technische Daten:

- Unipolarer Modus

- Dual-Magnetron Modus

- Planarkathoden, Rohrkathoden (Einzel- und Doppelkathodenanordnung)

- Konstantstrompuls

- Positiver Reversepuls

- Überlagerter Betrieb: HIPIMS+DC, HIPIMS+MF, HIPIMS+RF

- Deep Oscillating Magnetron Sputtering (DOMS)

- Modulated Pulse Power (MPP)

Reaktive HIPIMS-Prozessregelung

Für die aktive Regelung von reaktiven HIPIMS-Prozessen nutzt das Fraunhofer IST Systeme von Gencoa (Speedflo) und PLASUS (EMICON). Darüber hinaus entwickelt das Fraunhofer IST Lösungen für eine aktive Prozessregelung auf Basis von Lambda Sonden sowie in Kooperation mit Industriepartner auf Basis der optischen Emissionsspektroskopie.

Spezifikationen / technische Daten:

- Regelung auf charakteristische Emissionslinien

- Regelung auf Verhältnisse von Emissionslinien

- Regelung auf mehrere Emissionslinien

- Regelung der elektrischen Generatorparameter, z. B. fester Spitzenstrom

- Aktive Leistungsregelung durch Off-Zeit Modulation (WO07147582 A1)