Hohlkathodenverfahren

Die Hohlkathodentechnologie ist ein strömungsbasiertes Beschichtungsverfahren, mit dem sich das Fraunhofer IST seit drei Jahrzehnten befasst

Das Fraunhofer IST erforscht die Hohlkathoden-Glimmentladung seit den Neunzigerjahren. Neben einem tiefgreifenden grundlegen Verständnis der Hohlkathodenprozesse besteht eine breite Expertise in der Abscheidung einer Vielzahl von funktionellen Schichtsystemen mit der Hohlkathodentechnologie. Für die Prozessentwicklung und industrielle Nutzung hat das IST Hohlkathoden PVD- und CVD-Beschichtungsquellen entwickelt. Die Expertise in Materialien, Quellen und Anlagentechnik wird für kundenspezifische Entwicklung und Bemusterung eingesetzt.

Wirtschaftlicher Prozess für die Abscheidung von Funktionsschichten mit spezifischer Funktion im Dickenbereich bis zu einigen zehn Mikrometern

Besondere Vorteile der Hohlkathodentechnologie liegen in der wirtschaftlichen Abscheidung von porösen Schichten (z. B. Wärmedämmschichten), von magnetischen Materialien, bzw. generell Funktionsschichten in einem Dickenbereich von einigen zehn Mikrometern. Ferner ist die Abscheidung von wertvollen Materialien mit nahezu 100 Prozent Materialübertrag auf die Bauteile in speziellen Fällen möglich.

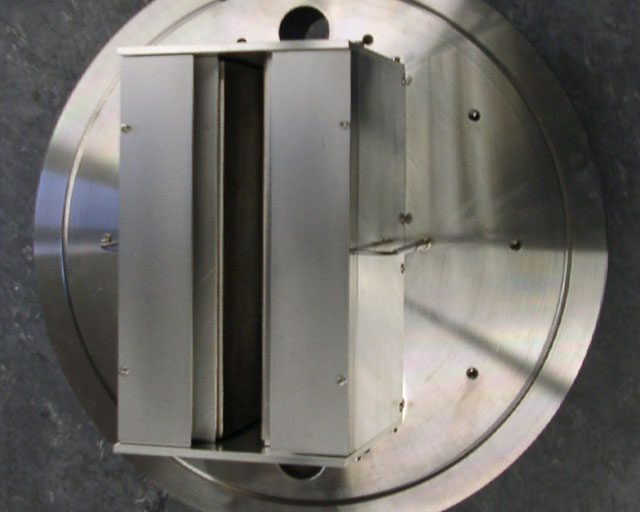

Gasfluss-Sputterquelle

Das Fraunhofer IST entwickelt Quellen für das Gasfluss-Sputtern, einer speziellen Form der Hohlkathodenabscheidung. Diese finden mittlerweile in verschiedensten Anwendungen bis zur Kleinserienfertigung Verwendung.

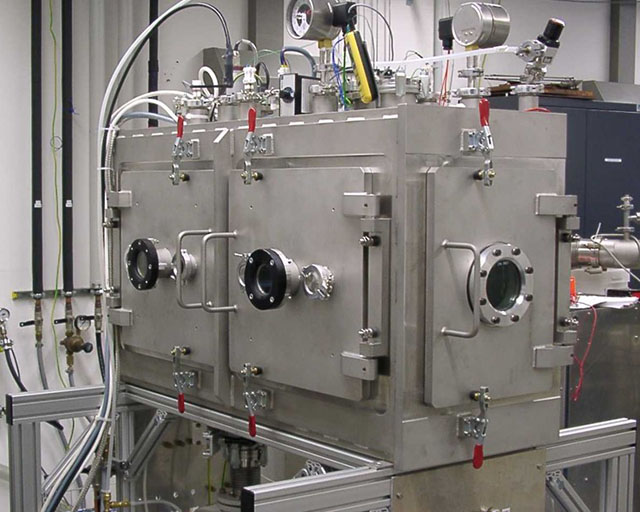

Inline Gasfluss-Sputteranlage mit mehreren Beschichtungsstationen

Für die Prozessentwicklung wurden Hohlkathoden-Inline-Beschichtungsanlagen am Fraunhofer IST entwickelt und aufgebaut. Diese Anlagen werden für Forschungsaufträge und Pilotfertigung genutzt. Über die Quellentechnologie hinaus verfügt das IST über Know-how im Anlagenbau, das gemeinsam mit Anlagenbauern für kundenspezifische Lösungen bereitsteht.